土霉素闭路式气流干燥机(氮气保护)设计方案

- 价格: ¥300000/台

- 发布日期: 2025-11-19

- 更新日期: 2026-02-24

产品详请

| 外型尺寸 |

1

|

| 货号 |

12

|

| 品牌 |

盛昱干燥

|

| 用途 |

干燥

|

| 型号 |

QG

|

| 制造商 |

盛昱干燥

|

| 是否进口 |

否

|

共赢的时代;我司将一如既往地为客户们提供优秀的土霉素闭路式气流干燥机(氮气保护),始终以自己最真诚的付出,赢取每一位客户满意的笑容,一起成就共同的梦想!

·技术研发部: 致力于寻找“ 优的解决方案, 佳的品质提升”。

·市场推广部: 致力于塑造“诚信、务实、双赢”的形象,并尽 大努力呈现于客户。

·综合服务部: 在致力于实现“ 快速、 有效、 全面”的“一对一”过程服务。153干燥8008设备8370烘干机

一、土霉素闭路式气流干燥机(氮气保护)设计背景与核心目标

土霉素(Oxytetracycline)作为广谱抗生素,其原料药干燥需在无氧、防爆、防氧化环境下进行,避免热敏性分解(分解温度>150℃)及有机溶剂残留。传统干燥工艺(如真空干燥)存在溶剂回收率低、能耗高、安全隐患大等问题。本方案采用闭路循环氮气保护气流干燥技术,结合防爆、智能控制与溶媒回收系统,目标实现:

- 产品质量:终水率≤1%(湿基),土霉素效价保留率≥99%,无氧化褐变;

- 安全环保:系统氧含量≤4%(防爆要求),有机溶剂回收率≥95%,粉尘排放≤5mg/m3;

- 节能高效:氮气循环利用率≥90%,蒸汽单耗≤0.5t/t土霉素。

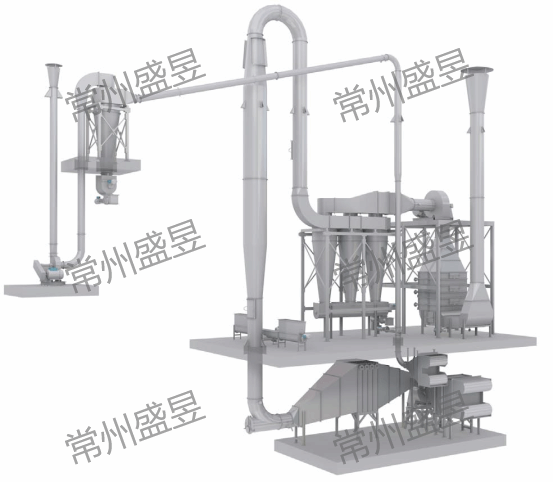

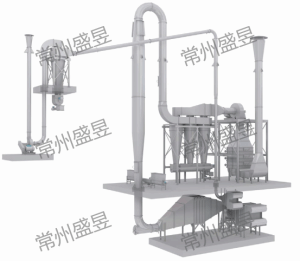

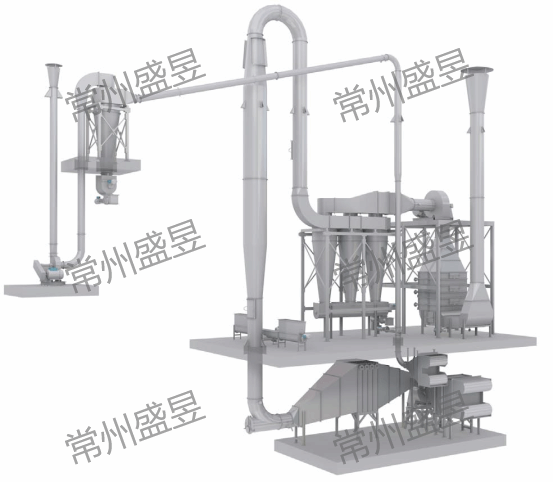

二、土霉素闭路式气流干燥机(氮气保护)工艺流程与设备组成

土霉素湿料(含溶剂) → 螺旋加料器(防爆型)→ 氮气循环气流干燥塔(主干燥区)→ 旋风分离器→ 布袋除尘器→ 溶媒冷凝回收系统→ 干燥成品 ↑_________氮气循环______|

三、土霉素闭路式气流干燥机(氮气保护)核心系统设计

1. 氮气保护与防爆系统

- 氮气循环路径:

- 充氮置换:干燥前向系统内注入高纯度氮气(纯度≥99.99%),置换氧气至≤4%(双氧探头实时监测);

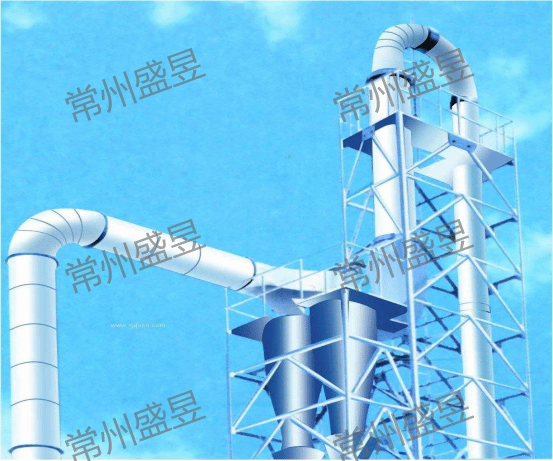

- 闭路循环:干燥塔→旋风分离器→布袋除尘器→冷凝器→风机→干燥塔,形成密闭循环,避免氧气渗入;

- 泄爆设计:塔体设置爆破片(爆破压力0.15MPa)及泄爆口,泄爆方向朝向安全区域。

- 防爆措施:

- 设备材质:塔体及管道采用316L不锈钢(耐Cl?腐蚀),内壁特氟龙涂层(厚度0.5mm);

- 防静电设计:塔壁静电导出装置(接地电阻≤4Ω),滤袋采用防静电材质,脉冲电磁阀防爆型;

- 电气防爆:PLC控制系统符合ExdⅡBT4标准,现场操作柜为防爆型。

2. 气流干燥塔主体

- 结构参数:

- 塔体尺寸:Φ2.0m×15m(容积94m3),耐压设计(2Bar),保温层厚度150mm(聚氨酯发泡);

- 布风系统:多孔钛合金分布板(孔径φ5mm,开孔率25%),气流分布均匀性≥95%;

- 分布器:三层阶梯式挡板,防止物料堆积。

- 热风系统:

- 热源:导热油加热(温度120-150℃,热效率≥85%),氮气经翅片换热器加热后进入塔体;

- 温度控制:塔内设8组热电偶(精度±1℃),分区控温(Ⅰ区120-130℃,Ⅱ区130-140℃),避免局部过热。

3. 溶媒回收与废气处理

- 冷凝系统:

- 一级冷凝:列管式冷凝器(温度≤40℃),回收溶剂(水或有机溶剂)至储罐;

- 二级冷凝:深冷机组(温度≤-20℃),进一步降低溶剂蒸气浓度。

- 粉尘处理:

- 旋风分离器(Φ2.5m):捕集粒径>50μm颗粒,回收率≥95%;

- 覆膜布袋除尘器(过滤面积200㎡):处理PM2.5级粉尘,排放浓度≤5mg/m3。

4. 智能控制系统

- 监测参数:

- 氧含量:双氧探头(电化学式)实时监测,氧浓度超标自动触发氮气补充;

- 压力:压差变送器监测系统密封性(压差波动≤±50Pa);

- 温度/湿度:在线水分仪(近红外光谱)及温湿度传感器联动调节。

- 控制逻辑:

- PLC自动调节氮气流量(PID算法)、热风温度及风机转速;

- 异常工况(如氧含量>4%、压力超标)自动停机并启动泄爆程序。

四、工艺参数与操作规范

1. 关键工艺参数

| 参数 | 数值/范围 | 控制要求 |

| 处理量 | 1000kg/h(湿基初水15%-20%) | 适配土霉素生产规模 |

| 干燥温度 | 120-140℃(主干燥区) | 避免土霉素分解(>150℃) |

| 氮气流量 | 200-300m3/h | 维持氧含量≤4% |

| 溶媒回收率 | ≥95% | 冷凝温度≤40℃ |

| 粉尘排放浓度 | ≤5mg/m3 | 覆膜布袋除尘器+旋风分离联用 |

2. 操作流程

- 系统置换:启动氮气压缩机,将系统氧含量降至≤4%,压力维持0.05-0.1MPa;

- 预热干燥塔:导热油升温至120℃,热风循环30分钟(排除残留氧气);

- 进料干燥:湿土霉素经防爆螺旋加料器均匀进料,气流干燥塔内形成流态化床;

- 实时监控:PLC联动调节氮气流量(±5m3/h)及热风温度(±1℃),确保氧含量稳定;

- 溶媒回收:冷凝液经油水分离器处理,溶剂回用至前道工序;

- 停机维护:氮气置换系统至氧含量≤2%,清理塔内残留物,检查密封件。

五、创新点与优势

1. 氮气闭路循环技术

- 溶剂零排放:95%以上有机溶剂回收利用,降低生产成本(溶剂成本节省约15万元/年);

- 防爆安全性:全系统惰性环境,消除爆炸风险(通过GB 15577-2018认证)。

2. 智能化控制

- 自诊断功能:实时监测设备运行状态(如风机振动、滤袋压差),故障预警准确率≥98%;

- 能耗优化:氮气循环利用率提升至90%,较传统工艺节能30%。

3. 防粘壁与结块设计

- 气流扰动:塔内设置多级导流板,破坏物料聚集;

- 助剂添加:干燥阶段喷入0.1%二氧化硅(抗结剂),松密度提升至0.6-0.8g/cm3。

六、应用场景与效益

- 适用领域:土霉素原料药生产企业、抗生素中间体加工厂;

- 典型配置:处理量1t/h,氮气闭路循环+冷凝回收系统;

- 经济性:

- 安 益:年减少防爆事故风险90%,避免停产损失;

- 环保效益:溶剂回收减少危废处理费用(约80万元/年);

- 产能提升:连续化生产使效率提高3倍(对比间歇式真空干燥)。