-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 12 |

| 品牌 | 盛昱干燥 |

| 用途 | 干燥 |

| 型号 | QG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

共赢的时代;我司将一如既往地为客户们提供优秀的改性分子筛浆料气流干燥系统,始终以自己最真诚的付出,赢取每一位客户满意的笑容,一起成就共同的梦想!

·技术研发部: 致力于寻找“ 优的解决方案, 佳的品质提升”。

·市场推广部: 致力于塑造“诚信、务实、双赢”的形象,并尽 大努力呈现于客户。

·综合服务部: 在致力于实现“ 快速、 有效、 全面”的“一对一”过程服务。153干燥8008设备8370烘干机

一、改性分子筛浆料特性与干燥难点

1. 物料特性

化学组成:分子筛(如 NaY、ZSM-5)经表面改性(如硅烷偶联、金属离子交换)后,表面极性与孔道结构改变,可能含有机改性剂(如胺类、硅氧烷),干燥时需避免高温分解。

浆料状态:固含量通常为 20% - 40%,粒径分布在 1 - 10μm,具有胶体特性(易团聚),含水量高(60% - 80%),直接干燥易形成硬团聚。

热敏性:改性剂分解温度多在 180 - 250℃,分子筛晶体结构在>500℃时坍塌,干燥温度需控制在 120 - 200℃,且避免局部过热。

2. 干燥难点

分散性要求:浆料干燥后需保持分子筛颗粒的单分散性,避免团聚导致比表面积下降(目标比表面积≥600m2/g)。

残留控制:改性剂若残留溶剂(如乙醇、甲苯),需在干燥过程中完全脱除,防止影响分子筛吸附性能。

粒径稳定性:干燥过程中颗粒需保持原有粒径分布(如 D50=5μm),避免破碎或长大。

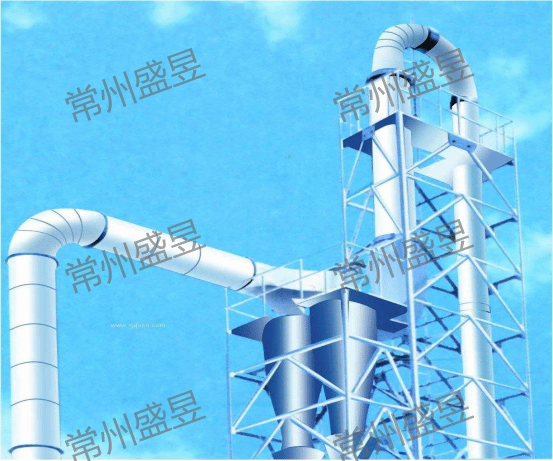

二、改性分子筛浆料气流干燥系统设计

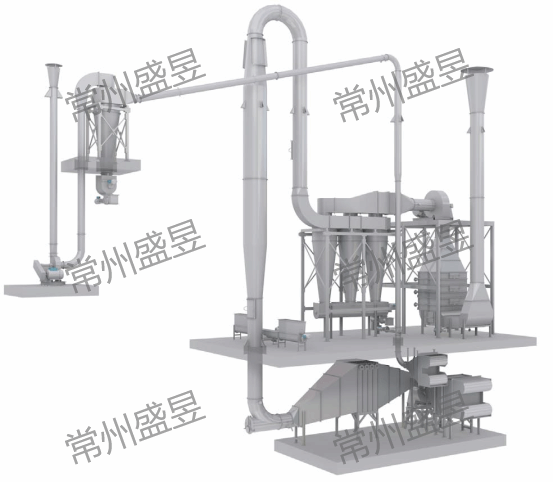

1. 系统组成与工作原理

“多级气流干燥 + 雾化预处理” 组合工艺:

生成失败,换个方式问问吧

雾化分散:浆料经高压雾化器(孔径 0.5 - 1mm)形成 10 - 50μm 雾滴,增大蒸发面积。

脉冲干燥:雾滴与热气流(流速 15 - 30m/s)在变径管道中做脉冲运动,传热系数提升 30%,干燥时间 0.5 - 1 秒。

旋流定型:物料进入塔顶旋流段,沿切线方向运动(速度 10 - 15m/s),延长停留时间至 1 - 2 秒,确保水分与溶剂充分脱除。

2. 核心部件技术参数

部件 规格参数 功能说明

雾化系统 高压柱塞泵(压力 3 - 5MPa),二流体雾化喷嘴(气液比 1:1.5) 将浆料转化为细雾,避免干燥时结块

干燥主管道 脉冲段长度 12m(变径间隔 1.5m),材质 316L 不锈钢(内壁抛光 Ra≤0.4μm) 变径设计增强气固湍动,防止物料粘附管壁

加热系统 电加热 / 导热油加热(功率 300kW),热空气温度控制 ±3℃,含氧量≤5% 采用间接加热防止污染,低氧环境避免有机改性剂氧化

气固分离系统 旋风分离器(效率≥90%)+ 防静电布袋除尘器(滤袋材质 PTFE,过滤精度≤1μm) 收集细粉,防止改性剂粉尘爆炸(爆炸下限约 60g/m3)

控制系统 PLC + 触摸屏,实时监控湿度(出口露点≤-20℃)、温度、雾化压力 自动调节热风量与雾化参数,确保干燥后含水量≤0.5%

3. 关键工艺参数

处理能力:500 - 800kg/h(按固含量 30% 浆料计算,日处理量 12 - 19 吨)。

能耗指标:电耗 15 - 20kW?h/kg 干料,热效率≥75%(含尾气余热回收)。

气流参数:干燥段平均流速 22m/s,系统负压 - 300 - -500Pa,热空气流量 80000m3/h。

产品指标:含水量≤0.3%,粒径分布 D10≥2μm,D90≤8μm,比表面积≥650m2/g。

三、针对改性分子筛的优化设计

1. 防团聚技术

分散剂协同添加:在浆料中加入 0.5% - 1% 聚丙烯酸钠(分散剂),雾化前经高速搅拌(2000rpm)打散团聚体,干燥后颗粒分散性提升 40%。

低温梯度干燥:采用 “预热段(120℃)+ 主干燥段(180℃)” 梯度温度设计,避免雾滴表面快速固化形成硬壳,内部水分无法逸出导致团聚。

2. 溶剂脱除方案

惰性气体保护:干燥系统通入氮气(纯度≥99.9%),将氧气含量控制在≤2%,防止有机改性剂氧化,同时降低溶剂(如乙醇)的爆炸风险。

多级冷凝回收:尾气经旋风分离器后,先通过列管冷凝器(温度 50℃)回收 80% 溶剂,再经活性炭吸附塔处理,VOCs 排放浓度≤20mg/m3。

3. 晶体结构保护

温度精准控制:采用 B 型热电偶(精度 ±1℃)实时监测干燥段温度,当温度超过 200℃时,自动启动氮气吹扫降温,避免分子筛晶体结构破坏(XRD 检测显示晶型完整度≥95%)。

气速优化:根据分子筛粒径调整气流速度(如 5μm 颗粒对应流速 25m/s),避免高速气流导致颗粒碰撞破碎(破碎率≤3%)。

四、工业应用案例与对比

1. 某催化剂厂应用实例

处理物料:硅烷改性 ZSM-5 分子筛浆料(固含量 35%,含水量 65%)。

系统配置:脉冲干燥管 Φ400mm×15m + 旋流塔 Φ2.8m×18m,电加热功率 450kW。

运行效果:干燥后含水量 0.2%,比表面积 680m2/g,粒径 D50=4.8μm,溶剂(乙醇)回收率 92%,吨产品能耗较传统烘箱降低 60%。

2. 与其他干燥方式的对比

干燥方式 干燥效率 团聚风险 能耗 适用场景

气流干燥系统 高(0.5 - 2 秒) 低(分散性好) 电耗 15 - 20kW?h/kg 改性分子筛、纳米粉体等

喷雾干燥 高(10 - 30 秒) 中(易形成空心颗粒) 电耗 25 - 30kW?h/kg 水溶性浆料,粒径要求宽松

真空烘箱干燥 低(8 - 12 小时) 高(硬团聚严重) 电耗 50 - 80kW?h/kg 小批量、非热敏性物料

五、操作与维护注意事项

浆料预处理:

进料前需过 200 目筛网,去除杂质与大颗粒团聚体,避免堵塞雾化喷嘴;若固含量<20%,需先经板框压滤(滤饼含水量≤50%)降低干燥负荷。

安全控制:

定期检测系统内可燃气体浓度(LEL≤10%),设置 CO?灭火装置;电气元件防爆等级 Ex d II CT4,避免静电引发粉尘爆炸。

设备维护:

每周检查雾化喷嘴磨损情况(磨损量>0.1mm 时更换),每月清理布袋除尘器(脉冲反吹压力 0.6MPa),每季度对干燥管道进行内窥镜检查(重点关注变径段磨损)。

工艺调整建议:

若产品比表面积下降,可提高雾化压力至 4MPa,或在干燥段后增加流化床冷却定型段(温度 80℃),减少颗粒团聚。

冬季生产时,可将热空气温度提高 10 - 15℃(夏季 180℃→冬季 195℃),补偿环境温度导致的热损失。

六、技术延伸:智能化升级方向

在线监测:集成激光粒度仪(实时监测 D50)与红外水分仪(精度 ±0.1%),通过 AI 算法自动调节热风量与雾化参数,实现干燥过程闭环控制。

余热回收:在尾气管道加装热管换热器,将干燥后 80℃热空气用于预热浆料(从 25℃升温至 60℃),年节省电量约 15 万 kW?h。

模块化设计:将干燥系统分为雾化单元、干燥单元、除尘单元,便于根据产能需求(如扩产至 10 万吨 / 年)灵活组合,降低投资成本。