-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 123 |

| 货号 | 12 |

| 品牌 | 盛昱干燥 |

| 用途 | 干燥 |

| 型号 | PLG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

盛昱干燥科技是一家集设计、制造、安装、服务于一体的综合性企业,其核心技术与主导产品为圆盘式干燥机干化机,公司坚持以科技为依托,不断吸收国内外先进机械加工及设计经验,大胆创新研制,引进高素质人才,强化企业内部管理,以灵活的经营机制积极参与市场竞争,以质量求生存、以科技求发展。153干燥8008设备8370烘干机

一、设备定义与分类

1. 定义

圆盘式干燥机通过中空的加热圆盘(干燥盘)与物料接触,利用热传导将热量传递给物料,使物料中的水分或溶剂蒸发,从而实现干燥或干化目的。

2. 分类方式

按操作压力:

常压型:适用于非热敏性、无挥发性危险的物料,结构简单,成本较低。

真空型:在负压环境下干燥,降低物料沸点,适用于热敏性、易氧化或需回收溶剂的物料(如抗生素、食品添加剂)。

按加热介质:

蒸汽加热、导热油加热、热水加热或熔融盐加热等,根据物料干燥温度需求选择。

二、核心结构与工作原理

1. 主要结构部件

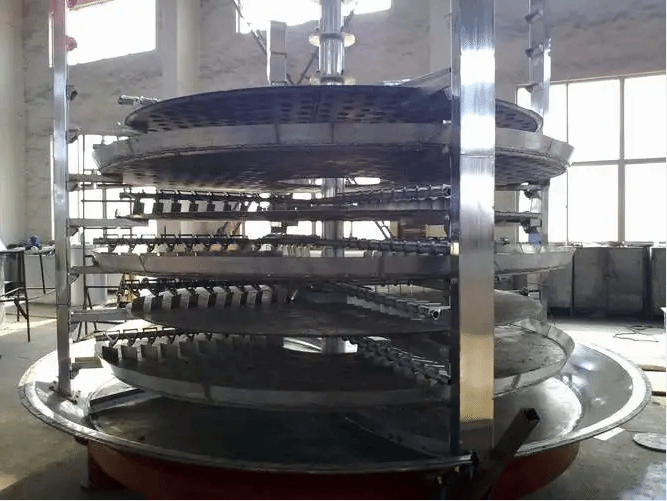

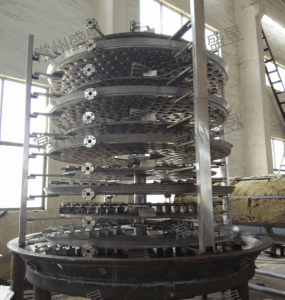

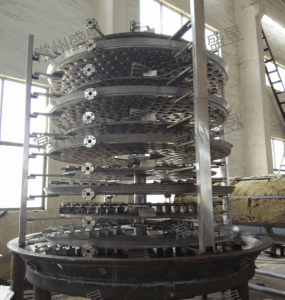

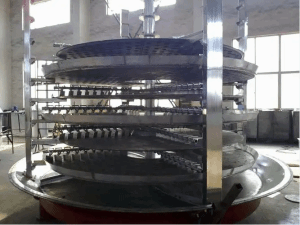

干燥盘系统:

由多层(通常 5-30 层)上下交替排列的中空圆盘组成,分为大盘和小盘,形成物料螺旋下落的通道。

圆盘材质多为不锈钢(如 304、316L),耐腐蚀且导热性好,特殊工况可选用钛合金或哈氏合金。

耙臂与耙叶:

安装在主轴上,随主轴旋转(转速 1-10 转 / 分钟),耙叶形状(如 L 型、S 型)根据物料特性设计,用于翻抄、推送物料,使其均匀分布并沿圆盘边缘下落。

加料与出料装置:

加料器(如螺旋加料机、星形给料机)实现定量均匀进料;出料口位于底部,干燥后的物料由耙叶推送排出。

传动系统:

电机通过减速机驱动主轴,配备变频调速装置,可灵活调整转速以适应不同物料的干燥需求。

排湿系统:

常压型通过顶部排湿口连接引风机排出湿气;真空型由真空泵抽离湿气,部分设备配备冷凝器回收溶剂。

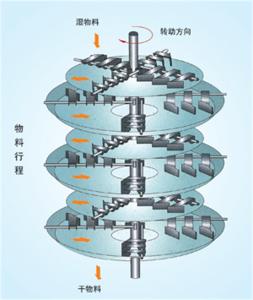

2. 工作原理

物料运动:湿物料从顶部加入 层小盘内缘,耙叶推动物料沿螺旋线向盘外缘移动,到达边缘后落至下层大盘外缘,再向大盘中心移动,经落料口进入下一层小盘,逐层下落直至底部出料。

热传导干燥:加热介质(如蒸汽)通入中空圆盘,热量通过盘壁传导至物料,物料中的水分蒸发,干燥效率取决于传热面积、温度差及物料与圆盘的接触时间。

湿气处理:蒸发的水汽随气流从排湿口排出,真空型可降低干燥温度(如 60-80℃),避免物料高温变性。

三、典型应用场景

1. 化工行业

干燥无机盐(如碳酸锂、磷酸铁锂)、催化剂、染料中间体等,例如前文提到的氟虫氰干燥。

处理污泥、废树脂等固废,通过干化减少体积(含水率可从 80% 降至 10% 以下),便于后续处置。

2. 医药与食品

干燥中药提取物、抗生素、酶制剂等热敏性物料(真空型),避免有效成分破坏。

处理淀粉、蛋白粉、速溶咖啡等食品原料,保证产品纯度和口感。

3. 环保领域

市政污泥干化:通过圆盘式干燥机将污泥含水率从 80% 降至 30% 以下,减少填埋量或作为燃料使用。

工业废液干化:将高浓度废液蒸发浓缩,得到固态残渣,降低废水处理成本。

四、技术参数与性能优势

1. 关键技术参数

参数类型 常见范围 影响因素

处理量 10-5000 kg/h(根据圆盘层数和直径调整) 物料含水率、干燥目标

干燥面积 10-200 m2 圆盘直径(2-6 米)、层数

加热温度 50-250℃(蒸汽 / 导热油加热) 物料热敏性、干燥效率

热效率 75%-92%(高于对流干燥设备) 传热方式、保温性能

能耗 0.3-0.8 kWh/kg 水(视物料特性而定) 加热介质、干燥温度

2. 性能优势

高效节能:热传导为主,减少热空气带走的热量损失,比热风干燥节能 30%-50%。

低污染与安全性:密闭式结构减少粉尘逸散,真空型可隔绝氧气,适用于易燃、易爆物料(如锂电池正极材料)。

精准控温与均匀干燥:圆盘温度可分区控制,物料在盘面上停留时间一致,干燥后含水率波动≤1%。

自动化与连续生产:可集成 PLC 控制系统,实现加料、干燥、出料全流程自动化,适合大规模连续生产。

五、选型与设计要点

1. 根据物料特性选型

含水率:高含水率物料(如污泥)需增加圆盘层数或采用预脱水预处理。

热敏性:热敏性物料优先选真空型,干燥温度控制在 60-100℃。

粘性与粒径:粘性大或易结块物料需优化耙叶角度(如增加破碎功能),避免堵塞落料口。

2. 关键设计参数

圆盘间距:根据物料粒径调整,一般为 50-150mm,避免物料堆积。

耙叶转速:粒径大或粘性高的物料需降低转速(如 1-3 转 / 分钟),防止物料飞溅。

加热介质压力:蒸汽加热时压力通常 0.3-0.8MPa,导热油加热需控制流量和温度梯度。

3. 环保与安全配置

配备布袋除尘器(粉尘排放≤30mg/m3),处理干燥过程中产生的粉尘。

对有毒或易燃物料,设置氮气保护系统(氧含量≤500ppm)和防爆装置。

六、与其他干燥设备的对比

设备类型 圆盘式干燥机 流化床干燥机 喷雾干燥机

适用物料 膏状、浆状、颗粒状 颗粒状、粉末状 溶液、乳液、悬浮液

干燥方式 热传导 对流(热空气) 对流(热空气)

热效率 高(75%-92%) 中(50%-70%) 低(30%-50%)

能耗 低 中 高

投资成本 中(真空型较高) 中 高(大型设备)

占地面积 小(多层叠加) 大 大

七、维护与常见故障处理

1. 日常维护

定期检查耙叶磨损情况(磨损量超过 10% 需更换),避免物料翻动不均。

清理圆盘表面结垢(如盐类结晶),保持传热效率,可采用高压水或机械刮除。

检查加热介质管道密封性,防止蒸汽或导热油泄漏。

2. 常见故障与解决方法

物料干燥不均匀:调整耙叶角度或转速,检查圆盘温度是否一致(如加热介质流量不均)。

排湿不畅:清理排湿管道堵塞物,检查引风机或真空泵效率(真空度不足时需检修密封)。

设备振动异常:紧固主轴轴承或调整耙臂平衡,避免因物料堆积导致负载不均。

八、发展趋势

智能化与节能升级:结合物联网技术,通过传感器实时监控干燥参数(温度、湿度、能耗),实现自适应控制;采用余热回收系统(如冷凝水热能再利用),进一步降低能耗。

模块化设计:针对不同处理量需求,开发可拆卸、组合的模块化圆盘干燥机,便于安装和扩产。

绿色环保技术:集成废气处理系统(如活性炭吸附 + 催化燃烧),满足更严格的环保排放标准,同时推广使用清洁能源(如电加热或太阳能辅助加热)。

如需具体行业的应用案例或设备选型计算,可进一步提供物料特性(如含水率、热敏性)及生产需求,以便优化设计方案。