酸氢铵通常指碳酸氢铵(NH?HCO?) 或磷酸氢铵,以碳酸氢铵为例,其物理化学性质对干燥工艺有特殊要求:

- 热稳定性差:温度超过 60℃易分解为 NH?、CO?和 H?O,干燥过程需严格控制低温(一般≤50℃),避免产品分解或纯度下降。

- 吸湿性强:常温下易吸收空气中的水分,干燥后需及时密封存储,防止返潮。

- 粉尘特性:干燥过程中可能产生粉尘,需配套除尘装置,同时 NH?气体具有刺激性,设备需具备良好的密封性和防腐能力。

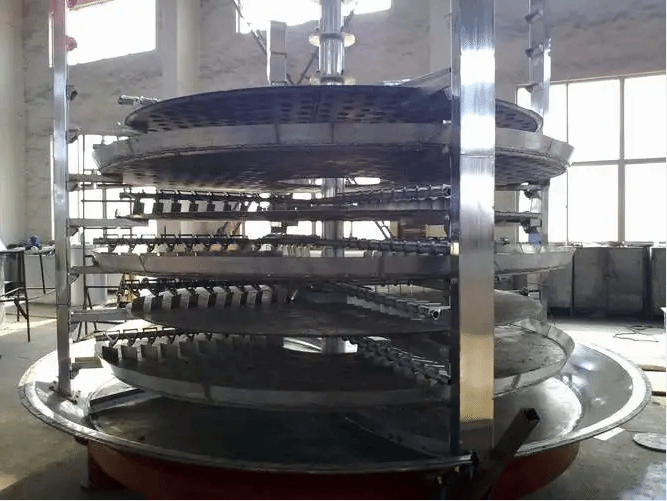

PLG 型盘式干燥器属于立式多层盘式干燥设备,典型结构包括:

- 立式壳体:内部设置多层空心加热盘(不锈钢材质,防止腐蚀),盘内通入热介质(如低压蒸汽、热水或导热油)。

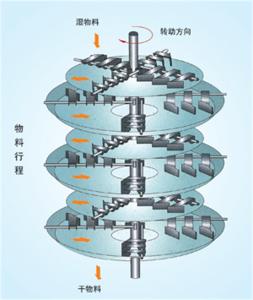

- 中心主轴与搅拌装置:主轴带动耙叶旋转,推动物料在盘面上呈螺旋状运动,确保物料均匀受热并向前输送。

- 进料与出料系统:顶部进料,底部出料,物料通过各层加热盘逐步干燥,最终由排料口排出。

- 尾气处理系统:干燥过程中产生的湿气和少量粉尘经顶部排出,接入除尘(如布袋除尘器)和尾气吸收装置(处理 NH?)。

- 热传导干燥:热介质通过加热盘传递热量,物料在盘面上与热盘接触,水分通过蒸发被带走,无需直接接触热空气,热效率高(可达 70%~90%)。

- 梯度干燥:上层盘温度较低(适应物料初始吸湿状态),下层盘温度稍高(加速水分蒸发),符合碳酸氢铵低温干燥需求,避免局部过热分解。

-

低温高效干燥

- 加热盘温度可控(如 30~50℃),通过延长物料在盘内的停留时间(可通过调整耙叶转速或盘层数量实现),确保水分缓慢蒸发,避免 NH?HCO?分解。

- 举例:处理含水率 10% 的碳酸氢铵,PLG-10 型(加热面积 10㎡)在蒸汽压力 0.3MPa 下,每小时可处理约 500kg 物料,出料含水率≤0.5%。

-

低粉尘与防腐蚀设计

- 密闭式壳体 + 低速搅拌,减少粉尘飞扬;加热盘及接触物料部件采用 316L 不锈钢,抵抗 NH?和酸性气体腐蚀。

- 尾气经水洗塔吸收 NH?后排放,符合环保要求。

-

节能与连续化生产

- 热介质循环利用,能耗比传统流化床干燥降低 30% 以上;设备可 24 小时连续运行,适合大规模生产。

| 参数类型 | 选型依据 |

| 处理量 | 根据产能需求(如 1~10t/h),结合物料初始含水率与目标含水率计算所需加热面积。 |

| 加热盘层数 / 直径 | 层数越多,干燥时间越长,适合高含水率物料;直径越大,处理量越高(如 PLG-2500 型盘直径 2500mm,层数以 10~15 层常见)。 |

| 热介质类型 | 碳酸氢铵干燥推荐低压蒸汽(0.2~0.4MPa)或热水(80~90℃),避免高温分解。 |

| 搅拌转速 | 通常 5~15r/min,转速过低易导致物料堆积,过高可能加剧粉尘产生。 |

-

温度控制

- 严格监控各层加热盘温度,波动范围≤±2℃,可通过 PLC 系统自动调节热介质流量。

- 故障示例:若温度超过 60℃,立即切断热介质供应,开启冷风循环,防止物料分解。

-

防结块与清理

- 定期检查耙叶磨损情况,避免物料在盘面积结;停机时需 清理盘内残留物料,防止吸湿结块(尤其在潮湿季节)。

-

尾气处理维护

- 布袋除尘器需定期更换滤袋,水洗塔需定期补充碱液(如 NaOH 溶液),确保 NH?吸收效率。

某化肥厂采用 PLG-15 型盘式干燥器干燥碳酸氢铵,具体参数如下:

- 处理量:1.2t/h(含水率从 8% 降至 0.3%)

- 热介质:0.3MPa 饱和蒸汽

- 干燥温度:45~50℃

- 设备运行能耗:约 80kW?h/t 物料

- 运行效果:产品纯度≥99.5%,无明显分解现象,粉尘排放浓度<30mg/m3。

| 设备类型 | 优点 | 缺点 | 适用场景 |

| PLG 盘式干燥器 | 低温干燥、热效率高、粉尘少 | 占地面积较大、投资成本高 | 易分解、高附加值铵盐干燥 |

| 流化床干燥器 | 干燥速度快、处理量大 | 温度控制难、能耗高、粉尘多 | 对热稳定性要求低的物料 |

| 滚筒干燥器 | 结构简单、投资低 | 热效率低、物料均匀性差 | 低精度、大宗物料干燥 |

PLG 型盘式干燥器凭借低温热传导干燥、防腐蚀设计和高效节能的特点,非常适合酸氢铵(尤其是碳酸氢铵)的干燥需求。选型时需重点关注温度控制、设备材质和尾气处理系统,确保生产过程安全、环保且产品质量稳定。如需具体型号设计,可根据处理量、含水率等参数进一步优化设备配置。