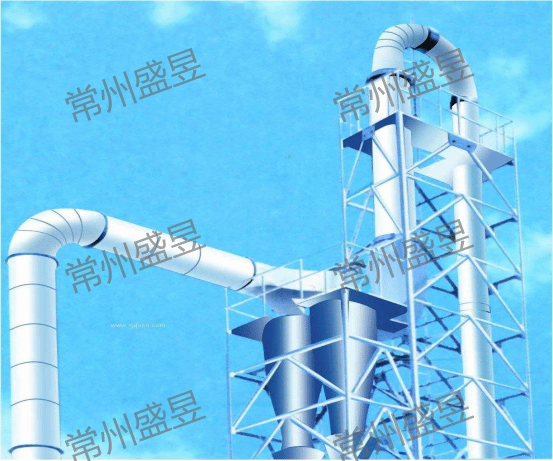

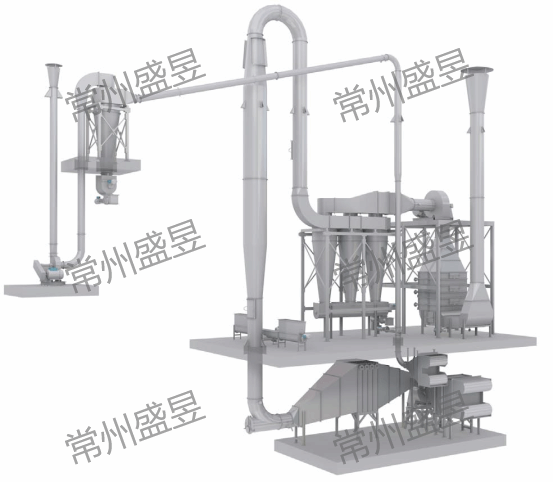

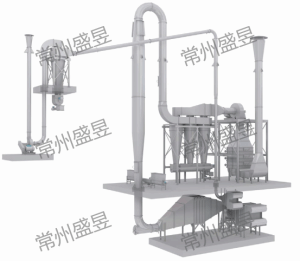

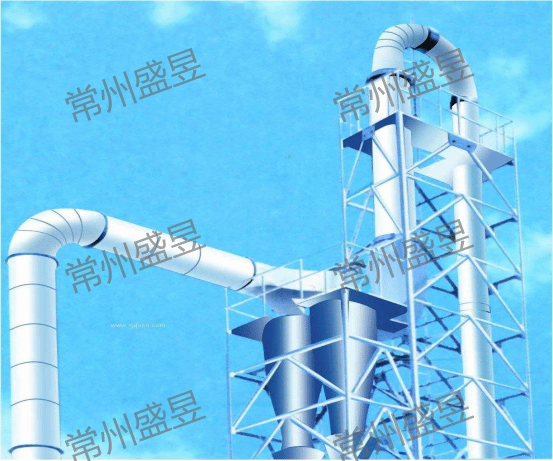

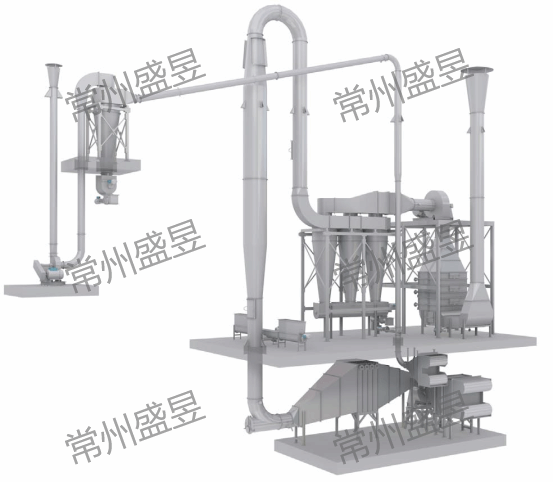

硫酸铵晶体气流干燥系统1400kg/h

- 价格: ¥300000/台

- 发布日期: 2025-06-13

- 更新日期: 2026-01-30

产品详请

| 外型尺寸 |

1

|

| 货号 |

12

|

| 品牌 |

盛昱干燥

|

| 用途 |

干燥

|

| 型号 |

QG

|

| 制造商 |

盛昱干燥

|

| 是否进口 |

否

|

共赢的时代;我司将一如既往地为客户们提供优秀的硫酸铵晶体气流干燥系统1400kg/h,始终以自己最真诚的付出,赢取每一位客户满意的笑容,一起成就共同的梦想!

·技术研发部: 致力于寻找“ 优的解决方案, 佳的品质提升”。

·市场推广部: 致力于塑造“诚信、务实、双赢”的形象,并尽 大努力呈现于客户。

·综合服务部: 在致力于实现“ 快速、 有效、 全面”的“一对一”过程服务。153干燥8008设备8370烘干机

-

硫酸铵晶体特性

- 化学稳定性:常温下稳定,但温度超过 280℃会分解释放氨气并生成硫酸氢铵2,需控制干燥温度≤150℃;

- 吸湿性强:易在潮湿环境中结块,干燥后含水率需≤0.5% 以防止储存过程中吸湿28;

- 粉尘特性:粉尘爆炸极限为 3.1-490g/m32,干燥过程需采取防爆措施;

- 粒度分布:离心甩干后的晶体粒径通常为 0.1-5mm,易团聚,需通过高速气流分散。

-

工艺需求

- 高处理量:1400kg/h 的连续干燥能力,需设备具备高效传热与快速脱水性能;

- 能耗优化:优先利用余热(如烟道气、蒸汽余热)降低运行成本;

- 环保合规:尾气粉尘浓度≤30mg/m3(GB 16297-1996),需配置高效除尘系统;

- 防粘设计:避免晶体在干燥管内壁粘附,影响设备连续运行。

-

机型选择:

- 脉冲气流干燥机(如 QG-1400 型)为 ,通过管径交替缩小与扩大(脉冲结构)强化传热传质310,适合大颗粒物料分散;

- 处理能力:蒸发量≥200kg/h(以初始含水率 7%→终含水率 0.5% 计算,需蒸发水量≈91kg/h),满足 1400kg/h 物料处理需求。

-

结构设计:

- 干燥管:采用变径设计(管径交替缩小 / 扩大),气流速度在 10-20m/s 间交替变化,延长物料停留时间并增强分散效果;

- 打散装置:内置打散齿或旋转破碎器,破碎结块晶体,确保物料均匀悬浮;

- 材质选择:与物料接触部件采用 316L 不锈钢,内壁电解抛光(Ra≤0.4μm)或特氟龙涂层防粘8。

-

热源系统:

- 余热利用:引入焦炉烟道气(260-300℃)或管式炉烟道气(300-400℃),经换热器降温至 140-150℃后作为干燥热风,节能 (每处理 1 吨硫酸铵节约蒸汽 0.15 吨,能耗降低 85%);

- 辅助热源:配备蒸汽换热器(压力 0.3-0.8MPa)或电加热模块,用于调节热风温度至目标范围(140-150℃)。

-

进料装置:

- 双螺旋进料绞龙:变频调速,实现定量输送并防止返气;

- 预热段:在进料口前设置短程预热通道,利用尾气余热预干燥物料表面水分,降低主机负荷。

-

气固分离与除尘:

- 二级旋风分离器:捕集≥90% 的粗颗粒,减少布袋除尘器负荷;

- 防静电布袋除尘器:采用导电纤维滤袋(表面电阻≤10?Ω),过滤精度 1μm,确保尾气粉尘浓度≤30mg/m3;

- 水洗塔(可选):对尾气进行深度净化,吸收残余氨气,符合环保排放要求。

-

PLC 集成系统:

- 实时监测热风温度、风量、氧含量、粉尘浓度等参数,自动调节热源功率、风机频率及进料速度;

- 配置近红外水分仪在线检测物料含水率,误差≤±0.5%,反馈控制干燥时间。

-

安全联锁机制:

- 氧含量监控:干燥前氮气置换至氧含量≤5%,运行中持续补充氮气维持微正压(500-800Pa);

- 粉尘浓度预警:当布袋除尘器后粉尘浓度超过设定值(如 20mg/m3)时,触发脉冲反吹清灰;

- 温度保护:超温(>160℃)时自动切断热源并启动冷却风机,防止物料分解3。

| 参数 | 推荐范围 | 技术依据 |

| 热风温度 | 140-150℃ | 避免硫酸铵分解,同时确保高效脱水(蒸发潜热需求) |

| 气流速度 | 10-20m/s(脉冲变化) | 保证物料悬浮与分散,变径设计延长有效传热时间 |

| 干燥管长度 | 6-8m(垂直式) | 依据停留时间(约 1-3 秒)及物料运动轨迹优化,确保含水率达标 |

| 风机功率 | ≥55kW(变频调速) | 风量需求约 15000-20000m3/h,需匹配干燥管尺寸与阻力特性 |

| 尾气温度 | 60-80℃ | 通过余热回收换热器降低能耗,同时避免尾气结露腐蚀管道 |

| 晶体含水率 | ≤0.5% | 满足储存稳定性要求,避免吸潮结块 |

-

与振动流化床干燥的对比

| 指标 | 气流干燥(QG-1400 型) | 振动流化床 |

| 处理量 | 1400kg/h(连续) | 通常≤500kg/h(半连续) |

| 能耗 | 余热利用降低蒸汽消耗 85% | 需蒸汽或电加热,能耗较高 |

| 防粘设计 | 变径管 + 打散装置,粘壁风险低 | 依赖振动分散,局部仍有粘壁 |

| 投资成本 | 约 60 万元(含热源) | 约 70 万元(需防爆设计) |

| 适用场景 | 大颗粒、高粘度物料 | 易团聚或热敏性物料 |

-

技术优势总结

- 高效脱水:物料在气流中呈悬浮状态,传热面积大,干燥时间仅 1-3 秒,效率是传统烘房的 5-10 倍;

- 节能降耗:余热回收技术显著降低热源成本,配合变频风机优化电耗;

- 环保合规:二级除尘 + 可选水洗塔确保尾气达标,减少氨气排放与粉尘污染;

- 自动化程度:全流程 PLC 控制与在线监测,降低人工干预,提升产品质量稳定性。