-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 1 |

| 品牌 | 盛昱干燥 |

| 用途 | 干燥 |

| 型号 | XF |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

专业优化设计的植物提取物闭式沸腾干燥系统1000kg,就在常州干燥科技公司,公司始终坚持以人为本的经营理念,牢记“工作求实,产品求真”的司训,以给客户提供 产品为己任,设备工艺成熟,制作精良,性能稳定,售后服务有保障,详细的设备工艺及价格;需要了解更多沸腾床干燥机的工艺及价格,欢迎拨打我们的销售热线153干燥8008设备8370烘干机,我们24小时专业为您服务。

一、闭式沸腾干燥系统的技术定位与 1000kg 级适配性

闭式系统核心优势

闭式沸腾干燥(Closed Circuit Fluid Bed Drying)通过全封闭循环设计,将热气流与物料在密闭腔体中进行干燥,适用于含有机溶剂(如乙醇、丙酮) 或易氧化、热敏性植物提取物。与开式系统相比,其核心优势在于:

溶剂回收率≥95%(配套冷凝 - 精馏装置),降低生产成本的同时避免 VOCs 排放;

惰性气体保护(如充氮气),防止多酚、黄酮等易氧化成分降解;

防爆设计(Ex d IIC T6 防爆等级),满足有机溶剂干燥的安全规范。

1000kg 级处理量的系统规模

批次处理量:指湿物料批次投入量 1000kg(含水率通常 30-70%),干燥后目标含水率≤5%,对应干燥塔体积约 15-20m3,配套旋风分离器直径≥2.5m;

能耗配置:热源采用导热油或蒸汽(加热功率约 600-800kW),风机风量 15000-20000m3/h,冷凝系统制冷量 300-500kW(视溶剂类型调整)。

二、植物提取物特性与干燥工艺挑战

典型成分干燥难点

多酚类(如绿茶提取物):热敏性强(>60℃易氧化褐变),需控制干燥温度≤55℃,并在氮气环境下干燥;

挥发油类(如薄荷提取物):沸点低(通常 40-100℃),需通过低温冷凝回收(冷凝温度 - 10~5℃),避免有效成分损失;

高粘度提取物(如芦荟凝胶):易结块,需通过沸腾床内的破碎装置(如搅拌桨 + 气流剪切)维持颗粒分散性。

闭式系统工艺优化方案

温度梯度控制:干燥段进风温度 60-80℃(根据物料热敏性调节),排风温度 40-50℃,通过导热油循环 控温(波动 ±1℃);

气流动力学设计:沸腾床风速 1.2-1.8m/s(确保颗粒悬浮),结合脉冲反吹(间隔 5-10 分钟)防止粘壁,粉末收率≥98%;

溶剂回收流程:干燥尾气经旋风除尘→列管冷凝器(冷却介质为低温盐水)→精馏塔(乙醇体系可提纯至 95% 以上),实现溶剂循环利用。

三、1000kg 级闭式沸腾干燥系统的组成与设计要点

1. 核心设备组件

组件 技术参数 功能作用

干燥主机 不锈钢 316L 材质,夹套加热(导热油温度≤90℃),内置犁刀式搅拌(转速 10-30rpm),防止物料结块 提供沸腾干燥空间,维持颗粒流态化

加热系统 导热油炉(加热功率 700kW)+ 板式换热器,热效率≥85% 提供干燥所需热能,避免明火加热安全隐患

溶剂回收装置 列管冷凝器(换热面积 150m2)+ 螺旋板式精馏塔(理论塔板数 20 块),乙醇回收纯度≥95% 冷凝干燥尾气中的溶剂,实现循环利用

控制系统 PLC + 触摸屏,集成温度、压力、风量、溶剂浓度在线监测,支持远程运维 自动化调节工艺参数,保障批次一致性

安全系统 压力泄放阀(设定压力 0.05MPa)+ 氧气浓度报警器(O?≤8% 自动充氮)+ 防爆型电机 防止系统超压、缺氧环境下的粉尘爆炸风险

2. 关键设计要点

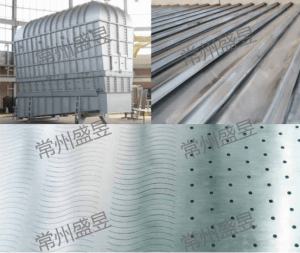

密闭性设计:所有法兰接口采用双道硅橡胶密封,系统负压运行(-500~-1000Pa),防止溶剂泄漏;

物料流动性优化:沸腾床底部倾斜 15°+ 气体分布板(孔径 2-3mm,开孔率 3-5%),确保 1000kg 物料均匀受热,干燥时间缩短至 3-4 小时 / 批次(传统开式系统需 5-6 小时);

在线清洗(CIP):配置旋转喷淋球(360° 清洗)+ 碱性清洗液循环(温度 60℃),清洁效率满足 GMP 要求,换料时间≤1 小时。

四、对比开式系统的核心优势(以乙醇提取为例)

指标 闭式沸腾干燥系统 开式沸腾干燥系统

溶剂消耗 每批次消耗≤50kg(回收 95% 循环使用) 每批次消耗 1000kg(直接排放)

成分保留率 多酚类≥90%,挥发油≥85% 多酚类≤70%,挥发油≤50%

能耗成本 单批次耗电约 1200kWh(含溶剂回收) 单批次耗电 800kWh(无回收但需额外处理废气)

环保投入 无需末端废气处理(符合 VOCs 排放标准) 需配套 RTO 焚烧炉(投资增加 300-500 万元)

安全风险 防爆等级满足 ATEX 0 区要求,无爆炸风险 存在有机溶剂蒸气爆炸隐患

五、1000kg 级系统的工艺流程图与参数控制

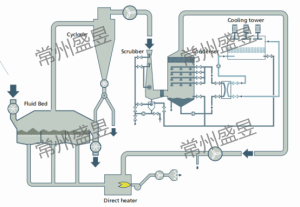

典型工艺流程

植物提取物(含 20-30% 乙醇)→预热至 40℃→加入闭式沸腾干燥机→充氮气置换(O?浓度<3%)→启动加热(进风 65℃)→沸腾干燥(3-4 小时)→冷却出料→溶剂经冷凝 - 精馏回收再利用

关键参数控制:干燥过程中系统压力维持 - 800Pa,氮气补充量 500m3/h,冷凝温度 - 5℃(乙醇体系)。

生产效率与产能规划

单批次处理 1000kg 湿物料,每日可运行 2 批次(含清洁时间),年产能约 500-600 吨(按 250 个生产日计算);

设备占地面积约 30×15m(含辅助车间),高度需≥8m(预留干燥塔安装空间)。

六、设备选型与行业应用场景

选型关键指标

处理量匹配:确认湿物料含水率与目标产量,例如含水率 60% 的 1000kg 物料干燥后得粉 400kg,需选择蒸发量≥150kg/h 的系统;

溶剂类型:乙醇、丙酮等常用溶剂可选常规冷凝回收,乙醚等低沸点溶剂需配套深冷机组(-30℃以下);

防爆认证:要求供应商提供整机防爆合格证(Ex d IIC T6 Gb)及压力管道安装资质。

典型应用场景

中药提取物工业化生产:如丹参酮(乙醇提取)、青蒿素(乙醚提取)的大规模干燥,满足 GMP 规范;

天然食品添加剂:如甜菊糖苷(乙醇提取)、番茄红素(丙酮提取)的低温干燥,保留天然色泽与活性;

植物精油浓缩:如薰衣草精油(含乙醇体系)的闭式干燥,同步回收精油成分,提高附加值。