- 热分解与脱水特性:

- 三水磷酸铝(AlPO??3H?O)在加热过程中逐步脱水:约 120℃失去 2 个结晶水,200~250℃失去剩余 1 个结晶水,生成无水磷酸铝(AlPO?);温度超过 1200℃时分解为 Al?O?和 P?O5,因此干燥温度需控制在 250℃以下,避免高温下相转变或分解。

- 磷酸铝水溶液呈弱酸性(pH≈5~6),但干燥过程中水分蒸发后固体粉末无腐蚀性,主要需防范湿料对设备的轻微酸性腐蚀。

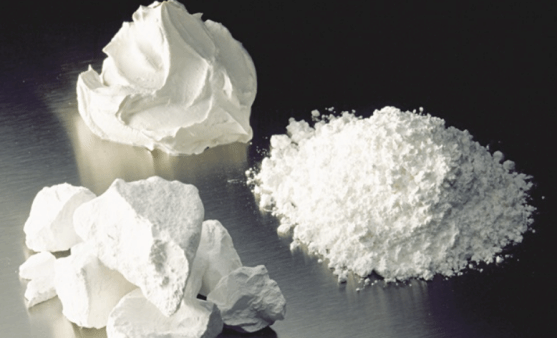

- 物料状态与干燥目标:

- 进料通常为磷酸铝悬浮液(固含量 10%~30%)或滤饼(含水率 20%~40%),需干燥至无水粉末(含水率≤0.3%),要求产物粒径均匀(D50=20~50 μm)、无团聚,且晶型稳定(避免从无定形态转变为结晶态影响应用性能)。

- 粉尘特性与环保要求:

- 磷酸铝粉尘无毒性,但长期吸入可能导致呼吸道不适,干燥过程需控制粉尘排放;尾气中不含酸性气体,但需捕集细粉以满足环保标准(颗粒物排放≤30 mg/m3)。

- 主体材质:

- 干燥室、转子、进料器等部件选用304 不锈钢或316L 不锈钢(耐弱酸性湿料腐蚀),若处理含氟磷酸铝(如氟磷酸铝),需升级为哈氏合金 C-276(耐氟离子腐蚀);

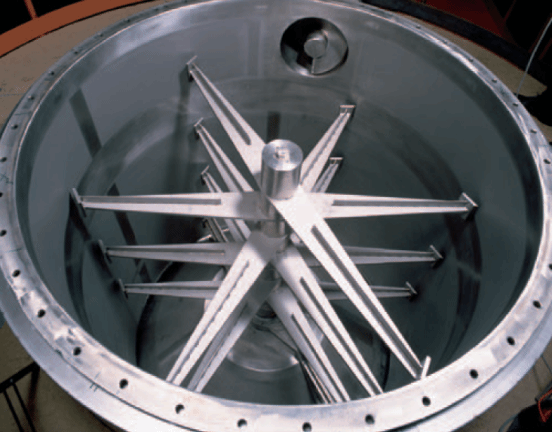

- 内壁抛光至 Ra≤1.6 μm,减少物料黏附;高速旋转部件(如转子刀片)可采用耐磨铸铁(如高铬铸铁) 或表面堆焊硬质合金,提升抗磨损能力(因磷酸铝粉体硬度较高,莫氏硬度约 3~4)。

- 密封与轴承系统:

- 采用硅橡胶密封件(耐温≤200℃),轴承配置强制风冷系统(避免高温下润滑脂失效),并设置防尘迷宫密封,防止粉尘侵入。

- 温度控制:

- 进风温度设定为 220~280℃(根据热重分析调整,确保结晶水完全脱除),出风温度控制在 90~110℃,兼顾干燥效率与产物热稳定性;

- 采用电加热或导热油加热方式,搭配 PID 智能温控系统,控制干燥室温度波动≤±5℃,避免局部过热导致 AlPO?晶型转变。

- 旋转与气流参数:

- 转子转速 1200~2000 r/min,通过剪切力将湿料粉碎成 10~50 μm 的颗粒;

- 热空气切向速度 12~18 m/s,形成螺旋气流,物料停留时间控制在 10~15 秒(通过调整分级器叶片角度实现),确保脱水充分且不烧结。

- 进料系统:

- 悬浮液进料采用隔膜泵搭配二流体雾化器(压缩空气压力 0.4~0.6 MPa),雾化液滴粒径≤50 μm;滤饼进料需先与返料(干燥后的细粉)混合造粒,通过螺旋进料器均匀送入干燥室,防止进料结块;

- 防黏壁措施:

- 干燥室锥段角度设计为 65°~75°,减少物料堆积;转子设置多组耐磨刮料刀(与内壁间隙 1~2 mm),持续刮除黏附物料;可在干燥室顶部安装脉冲反吹装置(压缩空气定期吹扫),防止顶部积粉。

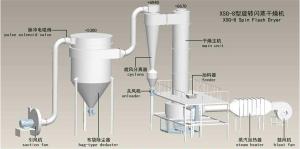

- 粉尘控制与尾气处理:

- 系统采用负压操作(-300~-800 Pa),尾气依次通过旋风分离器 + 布袋除尘器(滤材选用 PET 针刺毡,耐温≥130℃),捕集效率≥99.9%,确保排放浓度≤10 mg/m3;

- 若处理食品级或药用磷酸铝,布袋除尘器需符合 FDA 认证,滤材选用食品级 PTFE 材质。

- 防爆与防静电设计:

- 磷酸铝粉尘爆炸极限较高(约 50~100 g/m3),但仍需控制设备内氧含量≤16%(通过自然通风即可),设备接地电阻≤10 Ω,避免静电积聚;

- 干燥室及管道设置泄压面积(按 0.05~0.22 m2/m3 计算),安装防爆片(爆破压力 0.15~0.2 MPa)。

- 职业健康防护:

- 操作区设置局部排风罩,粉尘职业接触限值 PC-TWA 为 6 mg/m3(按总尘计),配备防尘口罩及防护服,定期检测车间粉尘浓度。

- 粒径与分散性:

通过调整转子转速、分级器频率及进风量,控制干燥后粉体 D50=20~50 μm,粒径分布跨度(D90/D10)≤3,避免团聚(可添加 0.5%~1% 分散剂如 PEG 预处理湿料); - 晶型与纯度:

采用 XRD 监测干燥后产物晶型,确保无定形 AlPO?占比≥95%(若用于催化剂载体),杂质含量(Fe≤0.005%,Na≤0.01%)通过 ICP-OES 检测; - 含水量与活性:

在线监测产物含水量(≤0.3%),对于用于吸附剂的磷酸铝,需控制比表面积≥200 m2/g(通过低温氮气吸附法检测),避免过度干燥导致孔结构坍塌。

相比磷酸铵、磷酸钠等物料,磷酸铝干燥的特殊性在于:

- 热稳定性要求:脱水温度接近晶型转变温度,需 控温以保持无定形结构(尤其用于催化剂时);

- 耐磨性突出:磷酸铝粉体硬度高,对设备转子、内壁的磨损更显著,需强化耐磨设计;

- 应用导向性强:不同应用(如陶瓷、阻燃剂、催化剂)对粒径、晶型的要求差异大,需定制化调整干燥工艺(如催化剂载体需高比表面积,陶瓷原料需低杂质含量)。

建议:干燥前通过 DSC-TG 分析确定脱水动力学参数,结合小试实验优化进风温度与停留时间;对于高附加值应用(如锂电正极黏结剂用磷酸铝),可配套惰性气体循环干燥系统,防止杂质引入,同时采用在线粒度仪实时监控产品质量。