无水硫代硫酸钠旋转闪蒸干燥机、专业定制无水硫代硫酸钠烘干机

- 价格: ¥980000/台

- 发布日期: 2025-05-27

- 更新日期: 2026-03-05

产品详请

| 外型尺寸 |

定制

|

| 货号 |

00001

|

| 品牌 |

|

| 用途 |

物料干燥

|

| 型号 |

XSG2-16

|

| 制造商 |

盛昱

|

| 是否进口 |

否

|

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 无水硫代硫酸钠旋转闪蒸干燥机、专业定制无水硫代硫酸钠烘干机“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告,我们有专业二十年的高级技术工程师一对一咨询服务!”

- 热稳定性与吸湿性:

- 无水硫代硫酸钠熔点约 480℃(分解温度>300℃时生成 Na?SO?、SO?和 S),但结晶水合物(如 Na?S?O??5H?O)熔点仅 48℃,干燥过程需避免局部过热导致分解(建议控制温度≤180℃);

- 无水物吸湿性极强(25℃, RH 60% 时易潮解),需干燥至含水率≤0.5%,并防止成品接触潮湿空气。

- 物料状态与干燥目标:

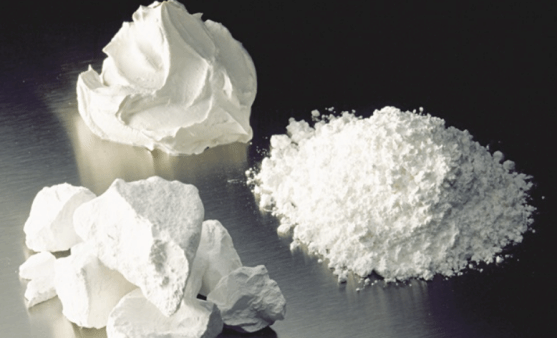

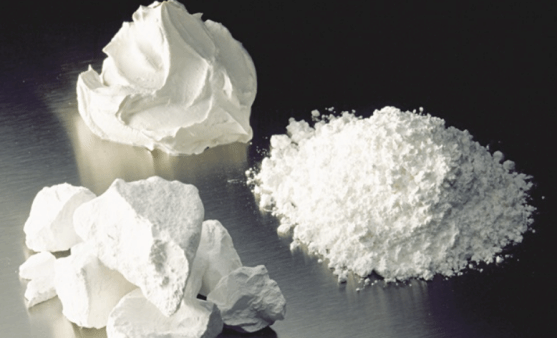

- 进料多为 40%~60% 浓度的硫代硫酸钠水溶液或含结晶水的湿晶体(含水率 10%~20%),需干燥为白色粉末(粒径 D50=10~50 μm),纯度≥99.0%(工业级),且不得含游离碱或硫化物(S2?≤0.01%)。

- 潜在风险:

- 干燥过程若温度失控(>200℃),分解产生的 SO?气体(毒性,PC-STEL=5 mg/m3)会污染产品并腐蚀设备;粉尘与空气混合可能形成爆炸性环境(爆炸下限约 15 g/m3),需控制氧含量≤12%。

- 主体材质:

- 干燥室、转子、管道等采用316L 不锈钢(耐 SO?腐蚀,表面粗糙度 Ra≤1.6 μm),接触潮湿物料部位(如进料口、锥段)可内衬食品级 PTFE(厚度 3~5 mm),防止物料黏附与锈蚀;

- 密封件选用三元乙丙橡胶(EPDM),轴承座配置独立风冷系统(温度≤70℃),避免润滑脂老化。

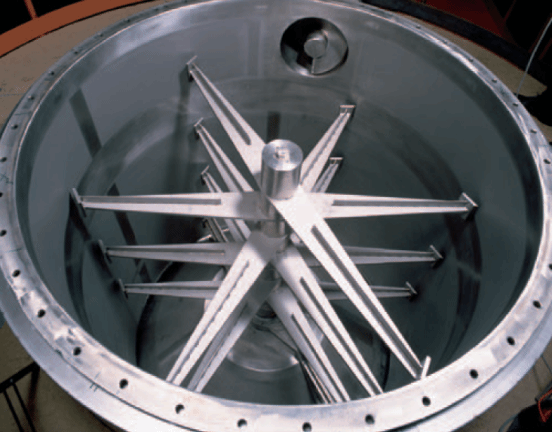

- 防黏结与耐磨设计:

- 干燥室锥段角度设为 70°~75°,搭配可调式碳化钨(WC)刮料刀(与内壁间隙 0.8~1.2 mm),实时清除黏附的半干物料;转子叶片采用锯齿状结构(角度 15°~25°),增强物料分散效果;

- 热空气入口设置导流螺旋叶片,使气流呈螺旋状上升,延长物料与热空气的接触时间(停留时间 10~15 秒)。

- 中温干燥工艺:

- 进风温度设定 150~180℃(通过 DSC 验证分解率<0.3%),出风温度 70~85℃,搭配蒸汽换热器 + 电加热辅助,确保温度波动≤±3℃;

- 采用 “中温 + 中速” 模式(热空气流速 12~18 m/s,转子转速 2000~3000 r/min),物料含水率从 20% 降至≤0.5% 时,热效率可达 65%~70%。

- 进料与分散系统:

- 高浓度溶液(≥50%)采用压力式雾化器(雾化压力 0.4~0.6 MPa),液滴粒径≤30 μm;湿晶体进料时,先经螺旋破碎机(转速 800~1200 r/min)预分散,再与 10%~15% 干燥细粉混合(防结块);

- 分级与防吸潮设计:

- 顶部分级器采用变频调速叶轮(转速 500~1000 r/min),控制粒径分布;干燥室出口设置氮气隔离风幕(压力 0.1~0.15 MPa),防止外界湿气进入,出料口连接真空冷却仓(压力≤80 kPa),快速降温至≤40℃。

- 惰性化与防爆系统:

- 干燥过程可采用空气循环(氧含量≤16%)或氮气保护(纯度≥99.9%),系统维持微正压(3~8 kPa);所有转动部件接地(电阻≤4 Ω),干燥室设置泄爆片 + 无焰泄爆装置(爆破压力 0.05~0.08 MPa)。

- 尾气处理与硫氧化物控制:

- 尾气经旋风分离器 + 防静电针刺毡滤袋(过滤效率≥99.9%)除尘后,若检测到 SO?(阈值 50 mg/m3),则进入碱液喷淋塔(5% NaOH 溶液,液气比 1.5~2 L/m3),处理后排放浓度≤30 mg/m3;

- 定期检测干燥室温度传感器(PT100)与 SO?气体检测仪(报警阈值 10 mg/m3),避免分解超标。

- 应急与防护设计:

- 设备突发超温时,自动启动应急冷风阀(补入常温空气降温);操作人员需佩戴防尘口罩 + 防酸碱手套,车间设置局部排风(风量按 8 次 /h 换气次数设计)。

- 纯度与杂质控制:

工业级产品需控制铁(Fe≤0.005%)、重金属(Pb≤0.001%),采用去离子水配制原料,避免设备材质溶出金属离子;通过酸碱滴定法检测游离碱(以 Na?CO?计≤0.1%)。 - 粒径与流动性:

调整分级器频率与进风风量,使 D50=20~30 μm,且≤5 μm 细粉占比<10%;干燥后产品经振动筛(200 目) 筛分,再充氮包装(湿度≤30% RH),确保安息角≤35°,无结块现象。 - 热分解与水分监测:

采用热重分析(TGA) 验证干燥后产品的失重率(105℃烘干 2h,失重≤0.5%);通过红外光谱(FTIR) 检测 S?O?2?特征峰(1070 cm?1),确认无分解产物(如 SO?2?峰 1210 cm?1)。

相比氟化氢铵、羟基乙酸等物料,无水硫代硫酸钠干燥的特殊性在于:

- 热分解温度较高但需防局部过热:虽分解温度>300℃,但局部高温(如黏壁物料)仍可能引发分解,因此需强化设备内的物料分散与均温性,不同于低温敏感物料的严格控温逻辑;

- 吸湿性强但腐蚀性弱:材质要求以防吸潮、防黏结为主(如 PTFE 内衬),而非耐强腐蚀,设备成本低于氟化氢铵干燥系统;

- 分解产物为 SO?而非剧毒气体:尾气处理难度较低,但仍需控制排放浓度,且需避免分解导致产品纯度下降(如 S 杂质增加)。

建议:干燥前对湿物料进行预结晶处理(如冷却结晶至 Na?S?O??5H?O),降低初始含水率;对于电子级产品,可在干燥后增加真空煅烧环节(温度 150~180℃,压力≤10 Pa),进一步去除结晶水与微量分解产物;设备定期进行黏壁物成分分析(如 XRD),优化刮料刀角度与转速,防止物料长期滞留分解。

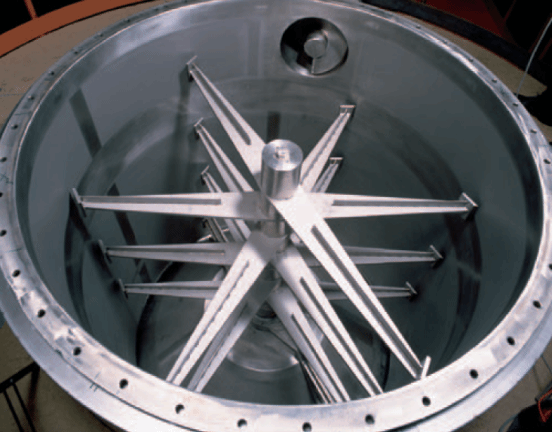

旋转闪蒸干燥机现场实拍图: