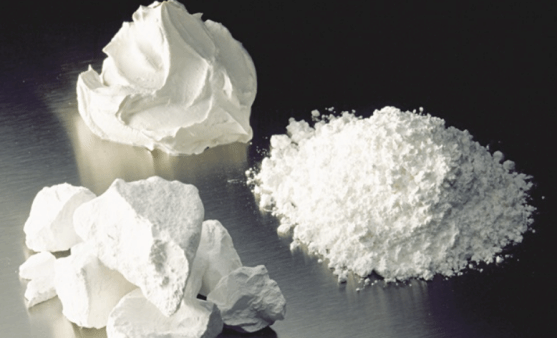

碳酸锂(Li?CO?)是一种白色粉末,微溶于水(20℃溶解度 1.33 g/L),熔点 723℃,具有以下干燥特点:

- 粒度敏感性:

- 电池级碳酸锂(用于锂电池正极材料)要求粒度分布集中(如 D50=10-20 μm),普通工业级则允许较宽范围(D50=50-100 μm),干燥过程需精准控制颗粒分散与分级。

- 纯度要求高:

- 杂质(如 Fe、Na、Ca 等)含量需<0.01%,设备材质需避免金属离子污染,通常选用不锈钢 316L 或内衬聚四氟乙烯。

- 热稳定性:

- 高温下(>600℃)不分解,但干燥温度需兼顾效率与能耗,一般控制在 150-250℃。

- 吸湿性:

- 虽吸湿性较弱,但潮湿环境易结块,干燥后需快速冷却并密封储存,防止吸潮影响流动性。

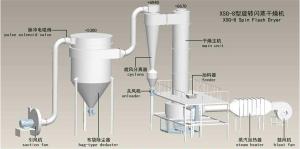

针对碳酸锂设计的旋转闪蒸干燥机结合了破碎、干燥、分级一体化功能,流程如下:

- 进料与分散:

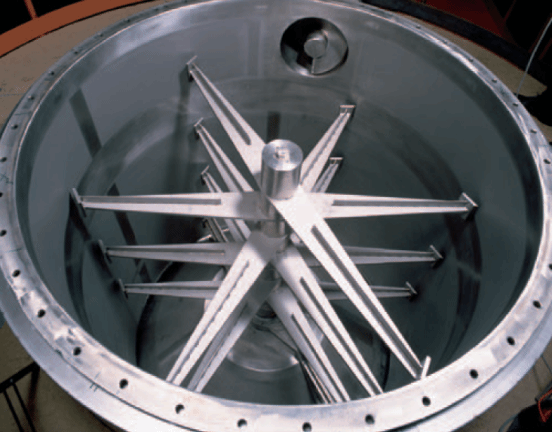

- 湿碳酸锂(如氢氧化锂碳化后的滤饼,含水率 15%-30%)由螺旋进料器送入干燥机底部高速旋转破碎区(搅拌桨转速 800-1500 r/min)。

- 物料在搅拌桨与破碎齿圈的剪切作用下被粉碎成细颗粒(粒径<1 mm),同时与底部通入的热空气(180-260℃)充分混合,表面水分快速蒸发。

- 干燥与分级:

- 物料随热气流螺旋上升,在干燥室中部(主干燥区)完成主要干燥过程,水分由内部向表面扩散并蒸发。

- 到达顶部时,通过可调速分级叶轮(转速 1000-2000 r/min)实现粒度分选:

- 合格细颗粒(如≤50 μm)随气流进入旋风分离器和布袋除尘器收集;

- 粗颗粒因离心力较大被甩向器壁,回落至破碎区重新粉碎干燥,形成 “内循环”。

- 气固分离与余热利用:

- 干燥尾气经多级除尘后,可通过换热器回收热量(用于预热新风),降低能耗;

- 成品碳酸锂由星形卸料器排出,直接进入密闭冷却仓或包装系统。

| 参数 | 推荐范围 | 作用与控制要点 |

| 热风入口温度 | 180-260℃(电池级≤220℃) | 温度过高可能导致颗粒表面熔融结块,需通过 PLC 温控系统(精度 ±2℃)调节。 |

| 热风出口温度 | 70-90℃ | 确保物料含水率<0.3%,避免出口管道冷凝。 |

| 进料湿度 | 含水率 15%-30% | 湿度过高需预干燥(如离心脱水至含水率<20%),否则影响干燥效率。 |

| 搅拌桨转速 | 800-1500 r/min | 转速越高,物料分散越细,适合电池级高纯度要求;工业级可适当降低至 600-1000 r/min 以节能。 |

| 分级器转速 | 1000-2000 r/min | 转速与成品粒度成反比,例如:转速 1200 r/min 时 D50≈20 μm,转速 1800 r/min 时 D50≈10 μm。 |

| 系统负压 | -800 至 - 1200 Pa | 维持微负压防止粉尘外溢,同时避免外界湿气倒吸。 |

- 防粘与耐磨设计:

- 干燥室底部设置冷却夹套(通冷却水或空气),防止物料因局部过热粘结(尤其适用于高纯度电池级产品);

- 搅拌桨、破碎齿圈表面喷涂碳化钨涂层(硬度 HV1200-1500),延长耐磨寿命(普通不锈钢材质磨损周期约 3 个月,涂层材质可延长至 1 年以上)。

- 材质要求:

- 接触物料部件:选用不锈钢 316L(耐腐蚀)或哈氏合金 C-276(适用于强腐蚀性工况),表面抛光至 Ra≤0.6μm,避免物料滞留与金属离子污染;

- 非接触部件:外壳采用 Q235B 碳钢,内衬 3mm 厚聚四氟乙烯板,兼顾强度与防粘性能。

- 智能化控制:

- 配置在线激光粒度仪,实时监测成品粒度并反馈调节分级器转速;

- 集成称重计量系统,根据进料量自动调整热风流量,确保干燥效率稳定。

- 主要应用领域:

- 电池行业:生产磷酸铁锂、三元材料前驱体,要求粒度均匀(D50=10-15 μm)、杂质含量低(Fe<5ppm);

- 陶瓷行业:用于制备锂基陶瓷釉料,允许粒度较粗(D50=50-80 μm),侧重干燥效率;

- 医药与冶金:医药级碳酸锂需符合 USP/NF 标准,设备需通过 FDA 认证。

- 选型关键参数:

| 产能(kg/h) | 设备型号 | 干燥室直径(mm) | 装机功率(kW) | 占地面积(m2) |

| 50-100 | XSG-5 | 800 | 45-55 | 6×4 |

| 200-300 | XSG-8 | 1200 | 90-110 | 8×5 |

| 500-800 | XSG-12 | 1800 | 160-200 | 12×6 |

- 开机流程优化:

- 先启动风机与搅拌桨,建立稳定负压与旋转气流,再缓慢进料(避免初始阶段物料堆积);

- 电池级产品生产时,可通入氮气保护(氧含量<50ppm),防止微量杂质氧化。

- 日常清洁:

- 每班结束后,用压缩空气吹扫分级器、旋风分离器内壁,每周用去离子水冲洗(干燥后需用氮气吹干);

- 定期检查搅拌桨与干燥室间隙(正常间隙 2-3mm,磨损后需及时调整或更换)。

- 故障排查:

- 粒度波动大:可能是分级器叶轮松动或转速传感器故障,需停机校准;

- 能耗升高:检查换热器是否积灰(热效率下降>15% 时需清理),或热风管道漏风(负压值偏离设定值>200Pa 时需密封)。

- 粉尘控制:

- 采用布袋除尘器 + 水喷淋洗涤塔组合,粉尘排放浓度≤10 mg/m3,符合 GB 16297-1996 标准;

- 干燥机本体及管道接地(电阻≤4Ω),防止碳酸锂粉末静电积聚(爆炸极限约 100-300 g/m3)。

- 余热回收:

- 尾气余热通过板式换热器传递给新风,可降低能耗 20%-30%,例如:处理 1000 kg/h 物料时,每年可节约蒸汽约 500 吨。

通过精准匹配碳酸锂的干燥特性,旋转闪蒸干燥机可实现从湿料到合格产品的连续化生产,尤其适用于对粒度、纯度要求苛刻的电池级碳酸锂制备。设备选型时需结合产能、产品规格及环保要求综合考量,同时注重材质与智能化控制系统的配置,以确保长期稳定运行。