-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 定制 |

| 货号 | 00001 |

| 品牌 | |

| 用途 | 物料干燥 |

| 型号 | XSG2-16 |

| 制造商 | 盛昱 |

| 是否进口 | 否 |

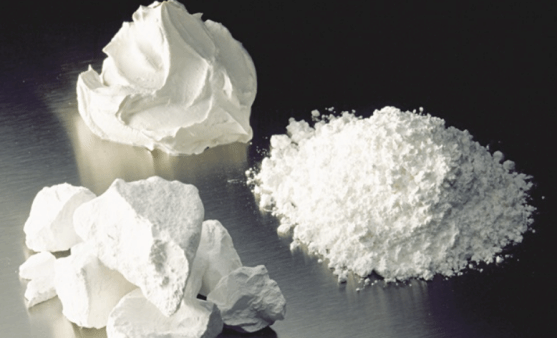

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 瓜尔豆胶旋转闪蒸干燥机、专业定制化设计瓜尔豆胶烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告!”

| 部件 | 技术参数 | 设计优势 |

| 进料方式 | 螺旋加料器 + 打散机组合 | 强制喂料,打散粒度≤3mm |

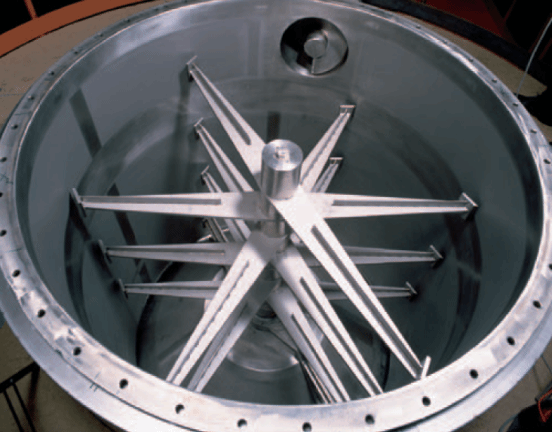

| 热风分布器 | 花瓣式结构(6 瓣均布) | 热风均匀度≥95% |

| 冷却系统 | 底部夹套 + 轴承油冷双重冷却 | 轴承温度≤60℃,夹套水温 30-40℃ |

| 项目 | 传统干燥机 | 本方案设备 | 优势分析 |

| 蒸发强度 | 8-10kg/m3·h | 15-20kg/m3·h | 效率提升 50% 以上 |

| 单位能耗 | 1.8-2.0kg 水 /kWh | 1.4-1.6kg 水 /kWh | 节能 20% |

| 成品收率 | ≤95% | ≥98% | 多级除尘减少损失 |

| 人工成本 | 4 人 / 班 | 2 人 / 班 | 智能化减少操作 |

旋转闪蒸干燥机现场实拍图: