氯化钴旋转闪蒸干燥机、专业定制氯化钴烘干机

- 价格: ¥980000/台

- 发布日期: 2025-05-15

- 更新日期: 2026-02-11

产品详请

| 外型尺寸 |

定制

|

| 货号 |

00001

|

| 品牌 |

|

| 用途 |

物料干燥

|

| 型号 |

XSG2-16

|

| 制造商 |

盛昱

|

| 是否进口 |

否

|

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 氯化钴旋转闪蒸干燥机、专业定制氯化钴烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告!”

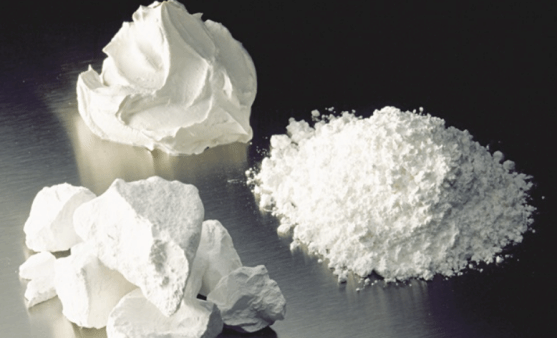

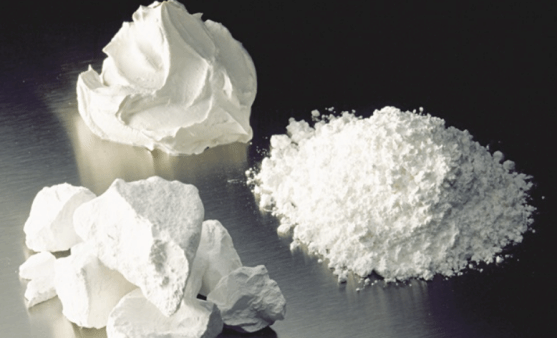

- 常见形态:

- 六水氯化钴(CoCl??6H?O):红色晶体,含水率约 45%(含 6 个结晶水),易潮解,加热至 52-56℃失去 4 个结晶水生成二水合物(CoCl??2H?O,紫红色),继续升温至 110℃完全脱水为无水氯化钴(蓝色粉末)。

- 无水氯化钴(CoCl?):熔点 735℃,沸点 1049℃,高温下稳定(但需避免与强氧化剂接触),吸湿性极强(常用作湿度指示剂)。

- 危险性:

- 钴盐属于重金属污染物(致癌风险,LD??大鼠经口 86mg/kg),粉尘吸入可致呼吸道刺激;

- 水溶液呈弱酸性(pH≈4.5),对金属(尤其铁、铜)有腐蚀性;

- 六水合物受热释放氯化氢气体(HCl),需防腐蚀设计。

- 脱水路径:

- 制备无水氯化钴:需完全脱去 6 个结晶水,控制成品含水率≤0.3%,同时避免高温(>200℃)导致的晶型转变或分解;

- 制备二水氯化钴:精准控制温度在 56-110℃,保留 2 个结晶水,防止过度脱水。

- 质量关键:

- 纯度≥99%(金属杂质 Fe≤0.01%、Cu≤0.005%);

- 粒度分布均匀(D50=50-100μm),流动性良好(安息角<35°);

- 无有毒杂质残留(如游离 Cl?需≤0.1%)。

- 温度梯度精准调控:

| 干燥阶段 | 目标脱水状态 | 入口热风温度 | 干燥室中部温度 | 出口温度 | 停留时间 |

| 六水→二水 | 脱除 4 个结晶水 | 100-130℃ | 80-100℃ | 60-70℃ | 5-8 秒 |

| 二水→无水 | 脱除剩余 2 个结晶水 | 150-200℃ | 120-160℃ | 70-85℃ | 8-12 秒 |

- 热源选择:优先使用蒸汽间接加热(避免明火,防止 HCl 泄漏引发腐蚀),热源温度需高于目标干燥温度 30-50℃。

- 进料与分散优化:

- 湿物料形态:六水氯化钴湿滤饼(含水率 50%-60%)需预破碎至<3mm,或配制成 40% 浓度浆料(用耐酸泵输送,如氟塑料离心泵);

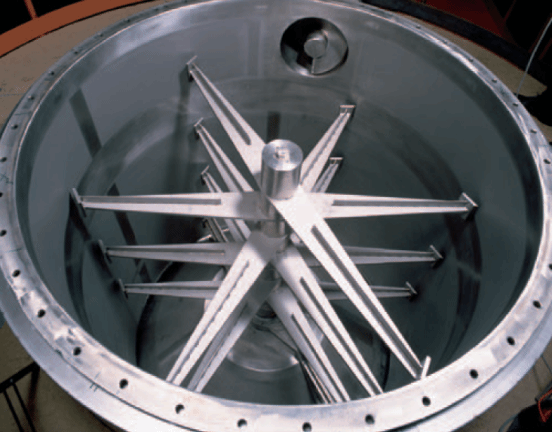

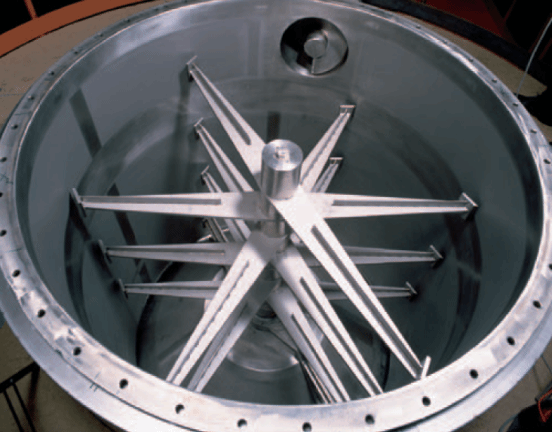

- 分散系统:底部粉碎盘采用双锥齿形结构(转速 800-1200rpm),配合碳化钨耐磨涂层,确保湿料快速破碎并与热空气均匀混合(接触面积提升 3 倍以上)。

- 气流与压力控制:

- 微负压操作(-800~-1200Pa),防止 HCl 气体及钴粉尘外溢;

- 旋流风速:干燥室底部 20-25m/s(确保物料悬浮),顶部 10-15m/s(减少细粉夹带),整体气固比控制在 1.2-1.5kg/m3。

- 全流程耐腐蚀材质:

| 部件名称 | 接触物料风险 | 推荐材质 | 表面处理 |

| 干燥室主体 | HCl 气体 + 酸性粉尘 | 316L 不锈钢 | 内壁抛光(Ra≤0.8μm) |

| 粉碎盘 / 叶片 | 高磨损 + 酸性腐蚀 | 254SMO 超级不锈钢 | 超音速火焰喷涂 WC-Co |

| 进料管道 | 酸性浆料冲刷 | 氟塑料(ETFE/PFA) | 内衬厚度≥3mm |

| 布袋除尘器 | 酸性粉尘 + 冷凝水 | 聚四氟乙烯(PTFE)滤材 | 防静电处理 |

- 防泄漏与密封:

- 法兰连接处采用金属缠绕垫片(耐腐蚀)+ 聚四氟乙烯 O 型圈;

- 转轴密封使用双机械密封(内注惰性硅油,压力>干燥室 500Pa),防止酸性气体泄漏。

- 酸性气体处理:

- 尾气先经洗涤塔(填料层用陶瓷鲍尔环),喷淋 20% NaOH 溶液中和 HCl(pH 控制在 10-12),吸收效率≥99%;

- 洗涤后气体进入布袋除尘器(捕集钴粉尘,排放浓度≤1mg/m3,符合《大气污染物综合排放标准》GB 16297-1996)。

- 废水与固废处理:

- 洗涤废水经硫化沉淀法(投加 Na?S 生成 CoS 沉淀)去除钴离子(出水 Co2?≤1.0mg/L,符合《污水综合排放标准》GB 8978-1996);

- 收集的钴粉尘返回干燥系统或委托有资质单位处理(危废代码:HW48 有色金属冶炼废物)。

- 封闭化生产:设备整体密封,设置在线粉尘监测仪(阈值≤1mg/m3,超标时自动启动应急排风);

- 人员防护:操作工人需佩戴防酸碱手套 + 全面罩呼吸器(滤毒罐含活性炭 + 酸性气体吸收剂),定期进行职业健康检查(重点监测血常规与肝肾功能)。

- 静电控制:设备接地电阻≤2Ω,干燥室内壁涂覆导电涂层(表面电阻<10?Ω),防止钴粉尘静电积聚(爆炸下限约 40g/m3);

- 温度联锁:干燥室设三重温度监控(铂电阻 Pt100),超温时自动切断热源并注入氮气惰化(氧含量<8%)。

- 余热回用:洗涤塔出水(温度 40-50℃)经换热器预热进料浆料,降低能耗约 15%;

- 冷凝水回收:干燥机冷凝水(纯净)回用于洗涤塔补水,减少新水用量 30% 以上。

- 工艺要点:

- 目标含水率≤0.1%,采用二级干燥(一级闪蒸 + 二级流化床),确保结晶水完全脱除;

- 设备需通过ISO 14001 环保认证,钴回收率≥99.5%(避免贵金属损失)。

- 质量控制:磁性金属杂质≤50ppm(影响电池性能),采用除铁器(磁场强度≥15000Gs)在线剔除铁屑。

- 工艺要点:

- 严格控温在 80-100℃(通过 PLC 系统实时调节热风阀门),干燥后快速冷却至 30℃以下(防止吸潮);

- 包装采用玻璃瓶真空封装,内衬硅胶干燥剂,保质期内含水率波动≤0.2%。

- 工艺要点:

- 干燥后需与硅胶颗粒混合均匀(负载量 5%-8%),因此闪蒸产品需控制粒度与硅胶匹配(50-80 目);

- 增设振动筛分机(筛网孔径 0.3mm),确保混合均匀性。

| 常见问题 | 可能原因 | 解决措施 |

| 成品含水率超标 | 热风温度不足 / 进料量过大 | 提高入口温度 10-15℃,降低进料速率 5% |

| 设备腐蚀泄漏 | 材质选择不当 / 密封失效 | 检查泄漏点,更换为更高等级耐腐蚀材质 |

| 粉尘捕集效率下降 | 布袋堵塞 / 洗涤塔喷淋量不足 | 脉冲反吹清灰(频率提高至每小时 6 次),增加 NaOH 喷淋量 20% |

| 粉碎盘异常磨损 | 物料硬度高 / 转速过快 | 更换耐磨涂层(如 Stellite 合金),降低转速至 1000rpm |

维护周期:

- 每日:检查密封点、监测尾气 pH 值;

- 每周:清理布袋除尘器、润滑轴承(使用高温锂基脂);

- 每月:检测设备接地电阻、校准温度传感器;

- 每年:全面拆解检查磨损部件,进行壁厚测量与防腐涂层修复。

氯化钴的旋转闪蒸干燥需兼顾精准控温脱水、强腐蚀性环境耐受及重金属安全管控。通过梯度温度控制(区分六水→二水→无水阶段)、全流程耐腐蚀材质(如 254SMO 不锈钢、PTFE)及高效尾气处理系统(中和 HCl + 捕集钴粉尘),可实现安全、环保、高效生产。针对不同应用场景(电池材料、化学试剂等),需定制化调整粒度控制、纯度要求及后处理工艺,同时严格遵循《工作场所有害因素职业接触限值》(GBZ 2.1-2019,钴及其化合物 PC-TWA=0.1mg/m3),保障操作人员健康与环境安全。建议在投产前通过 ** 差示扫描量热法(DSC)** 测定氯化钴脱水热焓,优化干燥能耗与效率。

旋转闪蒸干燥机现场实拍图: