硼酸锌旋转闪蒸干燥机、专业定制硼酸锌烘干机,江苏干燥厂

- 价格: ¥980000/台

- 发布日期: 2025-05-13

- 更新日期: 2026-03-05

产品详请

| 外型尺寸 |

定制

|

| 货号 |

00001

|

| 品牌 |

|

| 用途 |

物料干燥

|

| 型号 |

XSG2-16

|

| 制造商 |

盛昱

|

| 是否进口 |

否

|

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 硼酸锌旋转闪蒸干燥机、专业定制硼酸锌烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告,我们有专业二十年的高级技术工程师一对一咨询服务!”

-

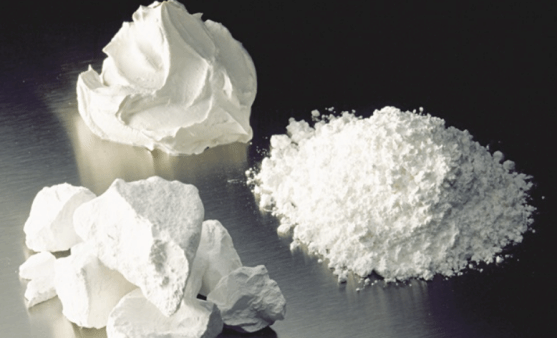

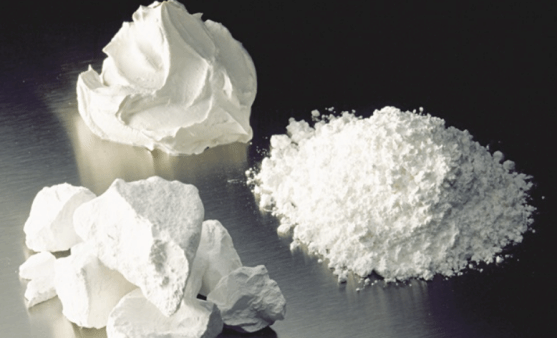

物料特性

- 化学性质:含 3.5 个结晶水,分解温度约 300℃,熔点 980℃,高温下易失去结晶水并分解为 ZnO 和 B?O?,影响阻燃性能(如锌硼比例失衡)。

- 物理形态:常见为滤饼状(含水率 20%-30%)或湿颗粒,粘性较强,易团聚,需破碎分散后与热空气充分接触。

- 行业要求:阻燃剂级终水分≤1%,电子级需控制金属杂质(如 Fe≤10ppm),医药级需符合 GMP 标准(无交叉污染)。

-

干燥核心挑战

- 温度敏感:干燥温度需严格低于 300℃,避免分解;同时需确保结晶水充分脱除(终水分达标)。

- 粒度控制:阻燃剂常用 325-800 目,电子级需超细粉碎(12500 目以上),需兼顾分散与分级效率。

- 防粘与防腐:硼酸锌水溶液呈弱酸性,对设备内壁有腐蚀性,且湿物料易粘壁导致局部过热。

- 分区控温:

- 底部高温区(200-230℃):采用夹套式水冷结构(循环水温度≤30℃),防止搅拌桨附近局部过热;进风温度通过 PLC+PID 实时调节,波动≤±2℃。

- 中部干燥区(150-180℃):热空气螺旋上升,物料在此区域完成主要水分蒸发(占总脱水量 80% 以上),停留时间 5-8 秒,避免长时间高温。

- 顶部低温区(≤120℃):设置分级环与冷风扫壁系统,确保出料温度≤100℃,保护晶型稳定。

- 氮气保护(可选):

处理高纯度或易氧化场景时,通入氮气循环(氧含量≤5%),避免硼酸锌与空气中水分二次吸湿,同时抑制粉尘爆炸风险(爆炸下限约 50g/m3)。

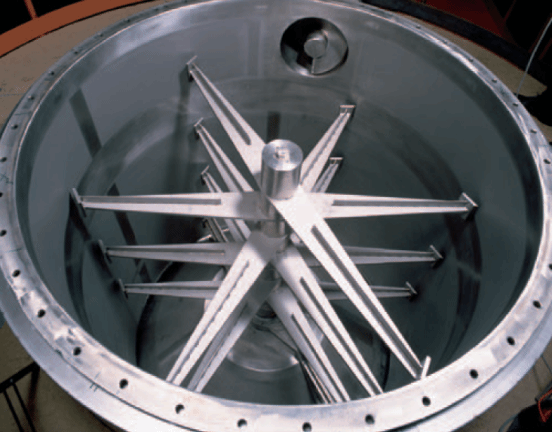

- 高效分散:

- 底部搅拌桨采用锯齿状 + 耐磨陶瓷贴片(转速 300-600r/min),将块状物料剪切为 50-100μm 细颗粒,比表面积提升 3 倍以上,强化传热效率(传热系数达 80-120W/(m2?K))。

- 进料端配置双螺旋加料器(变频调速),控制进料速度 50-300kg/h,匹配热风风量(2000-5000m3/h),避免堵料或过载。

- 精准分级:

- 顶部安装可调式分级环(孔径 Φ80-150mm)与变频分级轮(转速 200-800r/min),通过离心力筛选颗粒:

- 大颗粒(>目标粒径)被甩向内壁,回落至底部重新粉碎;

- 合格颗粒(如≤45μm 对应 325 目)随气流进入旋风分离器收集,粒度分布 D90≤150μm(可调)。

- 抗粘与防腐:

- 内壁抛光至 Ra≤0.6μm,喷涂特氟龙或陶瓷涂层(厚度 0.3-0.5mm),减少物料粘附;搅拌桨与分级轮采用 316L 不锈钢(电子级可选哈氏合金 C-22),焊接处经酸洗钝化处理。

- 底部设置自动清料刮板,随搅拌桨旋转清除壁面积料(频率与搅拌转速同步),避免物料滞留超过 30 秒。

- 节能设计:

- 配置余热回收换热器,利用尾气(约 80℃)预热新风,热效率提升 15%-20%,吨物料能耗降至 80-100kWh(传统工艺约 120kWh)。

- 风机采用永磁同步电机(能效等级 IE5),变频调节风量,匹配不同处理量需求(负荷波动 ±20% 时效率≥90%)。

| 参数 | 常规值 | 调节范围 | 说明 |

| 处理量 | 200-1000kg/h | 50-1500kg/h(可调) | 以初水分 25%、终水分≤1% 计 |

| 进风温度 | 200-230℃ | 180-250℃(安全阈值) | 不超过物料分解温度(300℃)的 80% |

| 风量 | 3000-6000m3/h | 2000-8000m3/h | 影响颗粒停留时间与分级效果 |

| 装机功率 | 60-150kW | - | 含搅拌电机(30-75kW)、风机(22-55kW) |

| 设备材质 | 主体 Q235B + 内壁 316L | 全 316L / 哈氏合金 | 电子级需全不锈钢 + 钝化处理 |

选型关键:

- 物料形态:滤饼状选带预粉碎的 XSG 型,膏状选 CFG 型( 粉碎结构,线速度 150m/s 以上);

- 纯度要求:电子级 / 医药级需全密闭负压设计(真空度 - 500Pa),配置除菌过滤器(效率≥99.99%@0.3μm);

- 防爆需求:选 ATEX 认证机型,配套火花探测仪 + 自动喷淋灭火系统,响应时间<0.5 秒。

- 工艺:含水率 25% 的滤饼经螺旋加料器进入干燥机,在 220℃热风下快速脱水,分级后得到 325 目产品(终水分 0.8%,白度≥95)。

- 案例:常州某阻燃剂厂年产 1 万吨生产线,采用 XSG-12 型干燥机,单台处理量 500kg/h,能耗较传统烘箱降低 60%,无分解现象(XRD 检测晶型完整)。

- 特殊设计:

- 全流程使用 316L 不锈钢,内壁电解抛光(Ra≤0.2μm),管道采用 BA 级洁净管(内壁粗糙度≤0.5μm);

- 配置在线金属离子检测仪(检测限≤1ppm),定期用超纯水冲洗设备(残留电导率≤1μS/cm)。

- 效果:金属杂质(Fe、Ni)≤5ppm,满足锂电池电解质添加剂要求。

| 设备类型 | 优势 | 劣势 | 适用场景 |

| 旋转闪蒸 | 快速干燥(5-8 秒)、适合粘性物料 | 粒度分布较宽(D50=20-80μm) | 中粗粒度、高产量需求 |

| 喷雾干燥 | 粒度均匀(D50=10-50μm) | 能耗高(150kWh / 吨)、设备体积大 | 超细粉末、高纯度要求 |

| 真空烘箱 | 低温干燥(<150℃)、无粉尘 | 周期长(8-12 小时)、人工成本高 | 小批量、热敏性物料 |

-

操作安全

- 开机前空载试运行 10 分钟,确认搅拌桨与分级轮转向正确(顺时针);

- 定期校准温度传感器(每周一次),防止温控失灵导致物料分解;

- 粉尘收集系统采用防静电滤袋(表面电阻≤10?Ω),接地电阻<4Ω,避免静电积聚。

-

维护保养

- 每日:清理旋风分离器与布袋除尘器积料,检查密封件(硅胶条)磨损情况;

- 每周:润滑搅拌轴承(高温锂基脂,加注量为腔体容积 1/3),测试氮气吹扫阀响应速度;

- 每月:拆卸分级环与搅拌桨,检查磨损程度(允许磨损量≤2mm),超过需及时更换。

-

智能化升级

- 集成机器视觉系统,实时监测出料粒度(精度 ±2 目),自动调整分级轮转速;

- 应用数字孪生技术,模拟不同工况下的干燥过程,优化工艺参数(如进料量波动 ±10% 时自动补偿)。

-

绿色制造

- 采用热泵式热风炉(节能 30% 以上),适用于电价较低的夜间生产;

- 尾气经洗涤塔处理(喷淋液为硼酸锌饱和溶液),循环利用洗涤水,实现零排放。

-

纳米级干燥技术

开发超音速闪蒸干燥机(热气流速度>300m/s),处理纳米硼酸锌(粒径 50-100nm),通过控制分级轮线速度(200-300m/s),实现单分散性干燥,避免团聚。

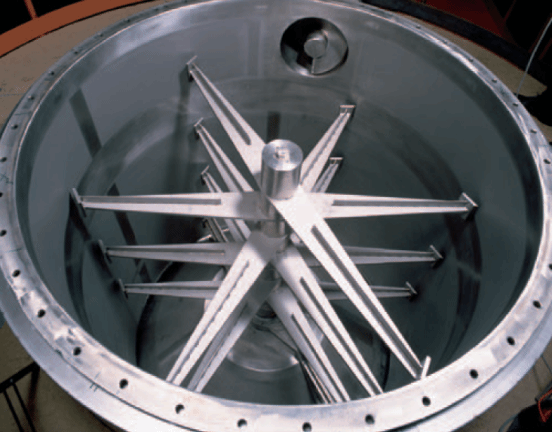

旋转闪蒸干燥机现场实拍图: