氧化锌旋转闪蒸干燥机、专业定制氧化锌烘干机

- 价格: ¥980000/台

- 发布日期: 2025-05-09

- 更新日期: 2026-02-11

产品详请

| 外型尺寸 |

定制

|

| 货号 |

00001

|

| 品牌 |

|

| 用途 |

物料干燥

|

| 型号 |

XSG2-16

|

| 制造商 |

盛昱

|

| 是否进口 |

否

|

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 氧化锌旋转闪蒸干燥机、专业定制氧化锌烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告,我们有专业二十年的高级技术工程师一对一咨询服务!”

-

物料性质

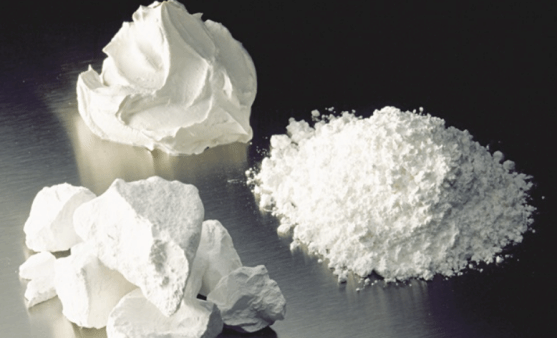

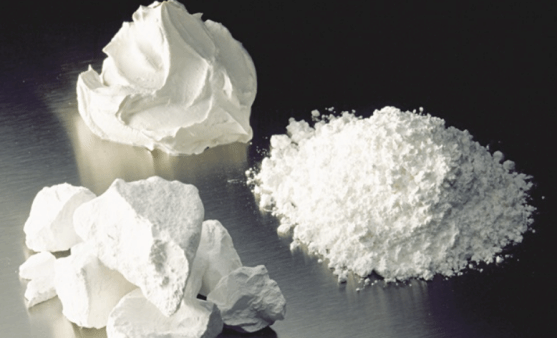

- 物理状态:常见形态为白色粉末(粒径 0.1-10μm),干燥前可能为氢氧化锌滤饼(Zn (OH)?,含水率 30%-50%)、碳酸锌浆料(ZnCO??2Zn (OH)??H?O)或含锌溶液(如氯化锌、硫酸锌溶液)。

- 热稳定性:熔点 1975℃,干燥温度通常控制在 120-180℃(避免高温下晶型转变,如从无定形转为六方晶型),煅烧温度需更高(400-600℃,后续工序)。

- 化学特性:两性氧化物,可溶于酸 / 碱,干燥过程中需避免与酸性气体(如 HCl)或强碱接触(防止溶解返溶)。

- 目标产品:医药级(纯度≥99.7%)、电子级(纳米级,粒径<100nm)、工业级(活性氧化锌,比表面积≥30m2/g),需控制粒度分布和分散性。

-

干燥痛点

- 滤饼黏连:氢氧化锌滤饼黏性大,直接进料易堵塞加料器,需破碎或与返料混合(添加 30%-50% 干燥细粉)。

- 团聚风险:纳米级氧化锌颗粒易吸湿团聚,需在干燥过程中通过破碎叶片(高剪切)和分级环(强制分散)保持粒度均匀。

- 杂质控制:若原料含 Cl?、SO?2?等杂质,需通过洗涤预处理(如去离子水洗涤),干燥过程避免设备材质引入 Fe、Ni 等金属离子(影响电学性能)。

-

进料系统

- 滤饼处理:采用 螺旋加料器 + 破碎螺杆(螺距渐变式),将滤饼挤压破碎至粒径≤3mm,同时通入 40-60℃热空气预干燥(降低黏性)。

- 溶液处理:若干燥氯化锌溶液(制备活性氧化锌前驱体),需先经多效蒸发浓缩至固含量 20%-30%,再与硅藻土(质量比 1:1)混合造粒(防止黏壁)。

-

热介质与温度控制

- 空气直接加热:普通工况(非腐蚀性)采用 电加热或天然气加热(经济高效),入口温度 150-200℃(根据物料含水率调整,如高含水率滤饼用 180-200℃),出口温度 80-100℃(确保水分蒸发完全,避免过度冷却导致返潮)。

- 惰性气体保护(特殊场景):若干燥含有机锌化合物(如醋酸锌),需通入氮气(O?≤5%),防止高温氧化分解;普通无机锌盐干燥无需惰性气体。

-

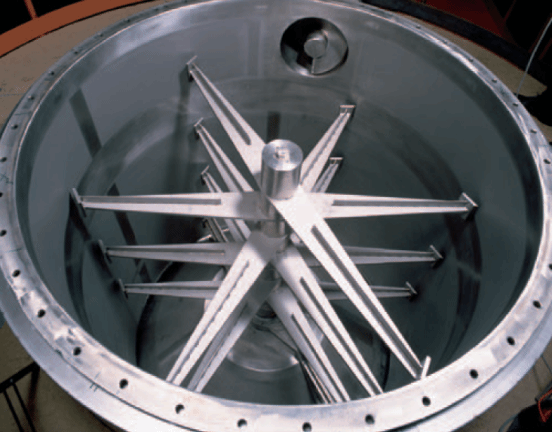

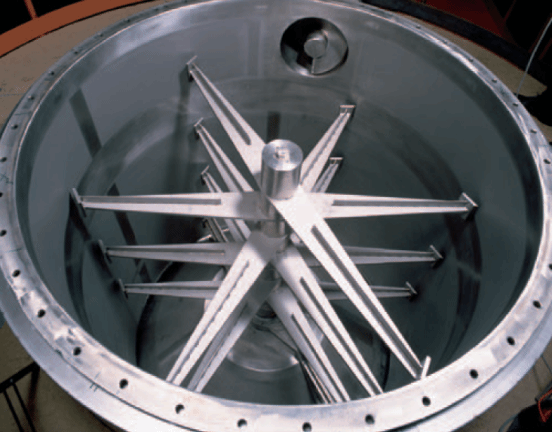

粉碎与分级系统

- 破碎叶片:采用 316L 不锈钢 + 碳化钨涂层(耐磨,处理高硬度物料时),转速 1000-1500rpm(高剪切力分散黏连滤饼,纳米级产品需更高转速 1500-2000rpm)。

- 分级环调节:通过变频电机调节分级环高度(或孔径),控制产品粒径(如工业级 80-200 目,纳米级需后续气流粉碎)。

-

接触材质

- 常规工况(中性 / 弱碱性):干燥室、管道采用 304 不锈钢(成本低,耐一般腐蚀);

- 酸性工况(如处理氯化锌溶液):升级为 316L 不锈钢(耐 Cl?腐蚀),局部黏壁严重区域(如进料口、分级环)采用 聚四氟乙烯(PTFE)涂层(表面粗糙度 Ra≤0.8μm,减少物料附着)。

-

防黏壁措施

- 切线进风:热空气沿干燥室切线方向进入,形成螺旋气流(线速度 15-20m/s),利用离心力将物料甩向壁面,同时高速气流吹扫内壁减少黏附。

- 壁面冷却:对干燥室中下部外壁通冷却水(水温 20-30℃),控制壁温≤80℃(低于物料黏结温度,避免局部过热结块)。

- 三级除尘:

- 旋风分离器(回收≥50μm 粗颗粒,效率≥90%);

- 布袋除尘器(过滤 5-50μm 细粉,滤材选 PTFE 针刺毡,耐温 150℃,效率≥99.5%);

- 水膜除尘器(处理尾气中残留的纳米级颗粒,循环水 pH 控制在 6-8,避免酸性腐蚀)。

- 废水处理:除尘废水经中和沉淀(加 NaOH 调 pH 至 9-10,沉淀 Zn2?),上清液回用,沉渣返回原料工序。

| 产品类型 | 关键工艺调整 | 典型参数 |

| 工业级氧化锌 | 允许较大粒度(80-120 目),破碎转速 800-1000rpm,材质 304 不锈钢,处理碳酸锌滤饼为主。 | 进料含水率 40%-50%,干燥后含水率≤0.3%。 |

| 活性氧化锌 | 需高比表面积(≥30m2/g),干燥温度≤150℃(防止前驱体提前分解),分级环孔径 5-10mm。 | 以氯化锌溶液为原料,干燥后需 600℃煅烧。 |

| 纳米氧化锌 | 破碎转速≥2000rpm,配套超音速分级机(分级精度 D50=50-100nm),材质 316L + 内壁抛光。 | 前驱体为氢氧化锌溶胶,干燥后需表面改性。 |

-

适用场景

- 前驱体干燥:氢氧化锌、碳酸锌滤饼的脱水(为后续煅烧提供无水原料);

- 溶液脱水:低浓度硫酸锌 / 氯化锌溶液的浓缩干燥(需预蒸发);

- 粒度优化:通过闪蒸过程中的破碎分级,直接制备中粗粒度氧化锌(减少后续粉碎工序)。

-

限制条件

- 高含水量物料:含水率>60% 的滤饼需预压滤(如板框压滤至含水率≤50%),否则闪蒸能耗显著增加(每蒸发 1kg 水需 1.2-1.5kg 蒸汽);

- 热敏性杂质:若原料含易分解有机物(如锌配合物),需降低干燥温度至 100℃以下,改用真空闪蒸或低温干燥(牺牲效率)。

-

安全与环保

- 防爆设计:当处理纳米级氧化锌(粉尘爆炸极限约 50g/m3)时,设备需配置 爆破片 + CO?灭火系统,电机采用防爆型(Ex d IIB T3);

- 重金属管控:尾气粉尘收集后返回生产系统,禁止直接排放(GB 25466-2022《铅、锌工业污染物排放标准》要求颗粒物排放≤10mg/m3)。

| 工艺 | 优势 | 劣势 | 适用场景 |

| 旋转闪蒸干燥 | 连续化、粒度可控、适合滤饼干燥 | 高黏性物料需预处理 | 工业级氧化锌大规模生产(>5 吨 / 小时) |

| 喷雾干燥 | 溶液直接成粉、颗粒球形度好 | 能耗高(蒸发 1kg 水需 1.8-2.2kg 蒸汽) | 纳米氧化锌前驱体(如醋酸锌溶液) |

| 流化床干燥 | 热效率高、物料停留时间均匀 | 细粉夹带严重、难以控制粒度 | 粗颗粒氧化锌(>200 目)干燥 |

旋转闪蒸干燥机现场实拍图: