-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 定制 |

| 货号 | 00001 |

| 品牌 | |

| 用途 | 物料干燥 |

| 型号 | XSG2-16 |

| 制造商 | 盛昱 |

| 是否进口 | 否 |

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 辛弗林碱旋转闪蒸干燥机 、专业定制化设计辛弗林碱烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告!”

| 部件名称 | 技术参数 | 材质选择 | 特殊设计 |

| 干燥室 | 直径 1.5m,高度 4.2m,锥角 60° | 内壁抛光 316L 不锈钢(Ra≤0.8μm),底部耐磨衬板(氧化锆陶瓷涂层) | 夹套螺旋通道设计,通入 75-90℃热水(替代传统蒸汽),实现低温均匀加热 |

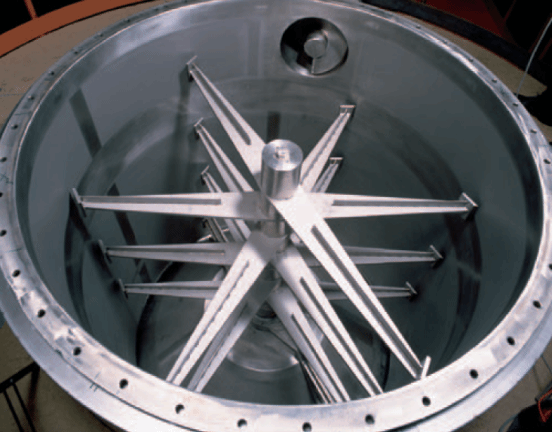

| 打散装置 | 三层桨叶式搅拌器,转速 600-1000r/min(变频控制) | 钛合金基材 + 聚四氟乙烯包覆 | 桨叶角度可调(15°-45°),适应不同粘度物料分散 |

| 分级系统 | 可拆卸式不锈钢分级环(直径 200-300mm,3 种规格) | 316L 不锈钢 | 气动升降调节(调节精度 ±1mm),实时控制产品粒度 |

| 参数类别 | 控制范围 | 技术依据 | 监测方式 |

| 进风温度 | 90-110℃ | 低于分解温度(180℃)且高于物料表面湿球温度 20℃以上 | 铂电阻 Pt100 传感器(精度 ±0.5℃) |

| 排风温度 | 55-65℃ | 确保水分蒸发完全,避免有效成分随废气流失 | 温湿度一体变送器(湿度精度 ±2% RH) |

| 物料停留时间 | 8-12 秒 | 闪蒸干燥临界时间,通过调节搅拌转速和分级环尺寸控制 | PLC 系统动态计算(基于风量 / 粒径模型) |

| 系统负压 | -1200 至 - 1500Pa | 负压环境防止粉尘外溢,同时提升气固相对速度 | 微压差变送器(精度 ±0.5% FS) |

| 热风量 | 25000-30000m3/h | 按物料蒸发量(150-200kg/h 水)及气固比(15-20:1)设计 | 涡街流量计(量程比 10:1) |

| 能耗类型 | 单位能耗 | 说明 |

| 电耗 | 180-200kWh | 包括风机(110kW)、电机(37kW)、电加热(600kW,实际负载率 30%) |

| 水耗 | 1.5-2.0 吨 | 用于夹套冷却及除尘器反吹 |

| 氮气 | 50-80m3 | 仅在开机 / 停机时吹扫,正常运行时耗量极低 |

| 项目 | 本方案 | 传统真空干燥 | 节能率 |

| 单位能耗成本 | 220 元 / 吨 | 450 元 / 吨 | 51% |

| 占地面积 | 60㎡ | 150㎡ | 60% |

| 人工成本 | 2 人 / 班 | 5 人 / 班 | 60% |

| 风险类型 | 可能原因 | 影响 | 应对措施 |

| 有效成分降解 | 进风温度超限(>120℃) | 含量不合格 | 双重温度保护(传感器 + 机械温控器),超温自动切断热源并启动氮气吹扫 |

| 粒度波动 | 分级环调节滞后 | 流动性不达标 | 集成在线粒度仪,实现 PID 自整定调节(调节周期 < 30 秒) |

| 粘壁堵塞 | 物料含水率不均 / 搅拌转速不足 | 产能下降 | 增加进料含水率在线检测,联动调整螺杆喂料速度;设置搅拌转速下限报警(<600r/min) |

| 粉尘爆炸 | 氧含量超标 / 静电积聚 | 安全事故 | 每班次前进行接地电阻检测;氧含量实时监控 + 连锁补气装置(响应时间 < 10 秒) |

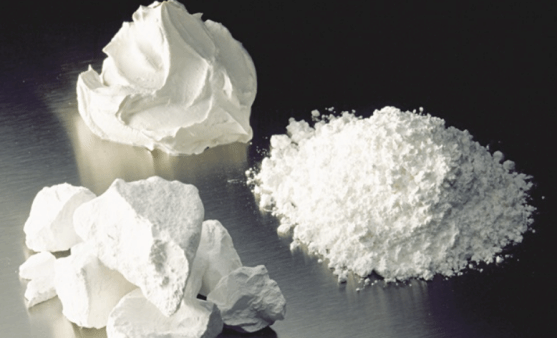

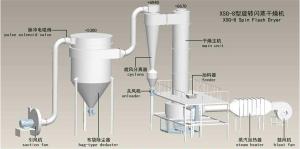

旋转闪蒸干燥机现场实拍图: