-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 定制 |

| 货号 | 00001 |

| 品牌 | |

| 用途 | 物料干燥 |

| 型号 | XSG2-16 |

| 制造商 | 盛昱 |

| 是否进口 | 否 |

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 叶酸旋转闪蒸干燥机、专业定制化设计叶酸烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告!”

| 项目 | 参数 |

| 处理能力 | 50-100kg/h(以湿物料计) |

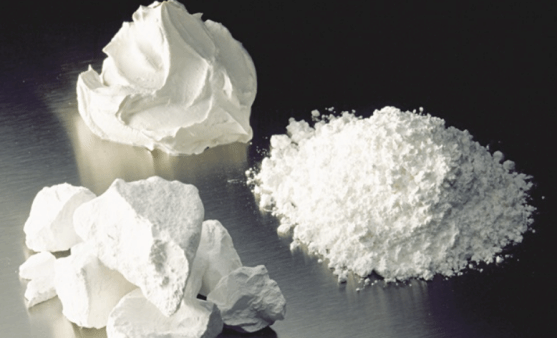

| 进料含水率 | 30%-50% |

| 出料含水率 | ≤5% |

| 热空气温度 | 120-200℃(可调) |

| 干燥室温度 | 80-150℃(可调) |

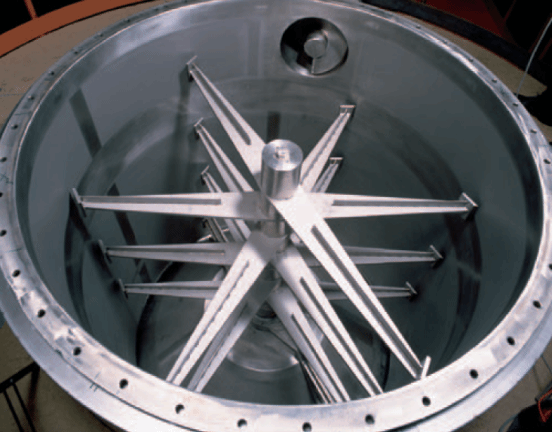

| 主轴转速 | 1000-3000r/min(可调) |

| 电机总功率 | 50-100kW |

| 设备外形尺寸 | Φ2000×5000mm(可根据用户需求定制) |

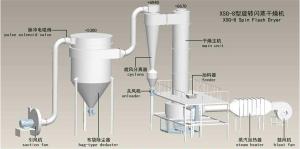

湿物料→螺旋加料器→干燥室(破碎、干燥、分级)→旋风分离器→布袋除尘器→成品废气→风机→排出

旋转闪蒸干燥机现场实拍图: