安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机

- 价格: ¥980000/台

- 发布日期: 2025-05-06

- 更新日期: 2026-02-11

产品详请

| 外型尺寸 |

定制

|

| 货号 |

00001

|

| 品牌 |

|

| 用途 |

物料干燥

|

| 型号 |

XSG2-16

|

| 制造商 |

盛昱

|

| 是否进口 |

否

|

在工业生产的众多领域,干燥环节至关重要,它直接影响到产品的质量、产量和成本。常州盛昱干燥设备有限公司,作为干燥设备行业的佼佼者,致力于为各行业提供专业、高效的干燥解决方案—— 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机。“与其在网上搜‘干燥问题怎么解决’,不如直接打给我们 153干燥8008设备8370烘干机—— 毕竟,我们比百度更专业,比 AI 更有温度,还不会让你看广告!”

一、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机设备核心结构与原理

1. 机械设计

- 干燥室:采用 SUS304 不锈钢材质,内壁抛光处理(粗糙度 Ra≤0.8μm),底部设置冷却水夹套(温度≤60℃),防止物料过热分解。

- 旋转破碎装置:配备可调节转速的耐磨合金刀片(线速度 15-25m/s),通过离心力和剪切力将湿物料(含水率 15-20%)分散为 50-200μm 颗粒,增强传质效率。

- 分级环:顶部设置可调节孔径的不锈钢环(直径 100-300mm),控制成品粒度分布,确保 D90≤150μm。

2. 热风系统

- 加热方式:采用蒸汽换热器(0.6-0.8MPa 饱和蒸汽),进风温度控制在 80-100℃(避免超过安赛蜜熔点 123.5℃),出风温度 40-50℃。

- 气流设计:双风道切向进风,形成旋转风速 15-20m/s 的强旋流场,使物料在悬浮状态下完成干燥,停留时间 3-5 秒。

3. 除尘与回收

- 旋风分离器:二级串联设计(直径 1200mm×2 台),分离效率≥95%,回收粗颗粒物料。

- 脉冲布袋除尘器:采用 PTFE 覆膜滤袋(过滤精度 0.5μm),通过 0.5-0.6MPa 压缩空气反吹清灰,确保尾气含尘量<10mg/m3。

二、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机工艺参数优化

1. 关键控制指标

| 参数 | 数值范围 | 控制方式 |

| 进料速度 | 500-1500kg/h | 变频螺旋加料器无级调速 |

| 干燥室负压 | -500~-800Pa | 引风机与变频器联动闭环控制 |

| 热风流量 | 8000-12000m3/h | 电动调节阀与温度传感器联锁 |

| 刀片转速 | 800-1200r/min | 根据物料粘性动态调整 |

2. 温控策略

- 梯度升温:采用三段式温度控制(预热段 80℃→主干燥段 90℃→冷却段 60℃),通过 PLC 系统实时调节蒸汽阀门开度。

- 超温保护:在干燥室顶部设置热电偶(精度 ±0.5℃),当温度>110℃时自动开启冷风补风阀(补风量 10-20%)。

三、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机防粘壁与结块解决方案

1. 机械防粘

- 刮刀系统:在干燥室内壁安装可旋转的不锈钢刮刀(间隔 300mm),通过压缩空气驱动(0.4MPa),每 5 分钟自动刮壁一次。

- 气流冲刷:底部进风口设计为文丘里结构,形成高速气流(25-30m/s),冲刷器壁防止物料堆积。

2. 工艺优化

- 进料预处理:采用振动流化床预干燥至含水率≤8%,降低物料粘性。

- 添加剂应用:在湿物料中添加 0.5% 硬脂酸镁(食品级),改善流动性,减少团聚。

四、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机节能与环保措施

1. 热能回收

- 尾气余热利用:通过板式换热器(换热效率≥85%)将出风热量传递给新风,降低蒸汽消耗约 30%。

- 冷凝水回收:蒸汽系统产生的冷凝水通过疏水阀回收至锅炉房,回收率>90%。

2. 环保设计

- VOCs 处理:在除尘器后加装活性炭吸附装置(吸附容量 150g/kg),去除异味物质。

- 噪声控制:引风机加装消音器(降噪量 30dB),设备整体噪声≤85dB。

五、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机案例参考与效果验证

1. 某食品添加剂厂应用数据

- 处理量:1000kg/h(湿基)

- 成品含水率:≤0.5%(干燥失重法检测)

- 能耗指标:蒸汽单耗 1.2t/t(0.6MPa 饱和蒸汽)

- 运行稳定性:连续运行 72 小时无粘壁,设备故障率<1%。

2. 对比传统工艺

| 指标 | 旋转闪蒸干燥机 | 传统烘箱干燥 |

| 干燥时间 | 3-5 秒 | 4-6 小时 |

| 占地面积 | 15m2 | 50m2 |

| 成品收率 | 98.5% | 95% |

| 操作人员 | 1 人 / 班 | 3 人 / 班 |

六、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机维护与安全管理

1. 日常维护

- 清洁周期:每班生产结束后,使用 80℃热水(含 0.5% NaOH)循环清洗 30 分钟,再用纯化水冲洗至电导率<5μS/cm。

- 部件更换:刀片每运行 500 小时检查磨损情况,磨损量>2mm 时更换;滤袋每 3 个月整体更换。

2. 安全措施

- 防爆设计:电气设备采用 Ex d IIB T4 Gb 防爆等级,干燥室设置泄爆片(爆破压力 0.1MPa)。

- 粉尘监测:在除尘器进出口安装粉尘浓度传感器(量程 0-2000mg/m3),超限自动停机。

七、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机投资与效益分析

1. 设备投资

- 总造价:约 280 万元(含热风炉、除尘器及自控系统)。

- 回收期:1.5-2 年(按年节约蒸汽费用 120 万元计算)。

2. 经济效益

- 产能提升:较传统工艺提高 8-10 倍。

- 能耗降低:蒸汽单耗降低 40%,电耗降低 25%。

- 质量优化:成品粒度均匀性提高,结块率从 5% 降至 0.3% 以下。

八、 安赛蜜旋转闪蒸干燥机、专业定制化设计安赛蜜烘干机技术创新点

- 智能温控系统:集成 PID 控制与模糊算法,实现温度波动≤±2℃。

- 自清洁设计:刮刀与气流冲刷协同作用,减少人工干预。

- 模块化组装:关键部件(如刀片、分级环)可快速拆卸,维护效率提升 50%。

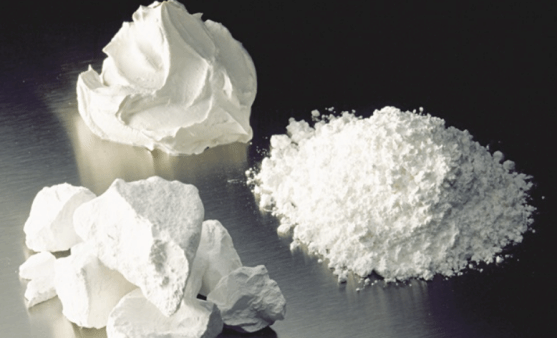

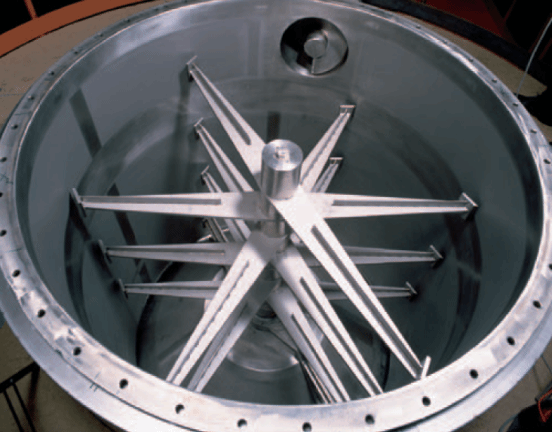

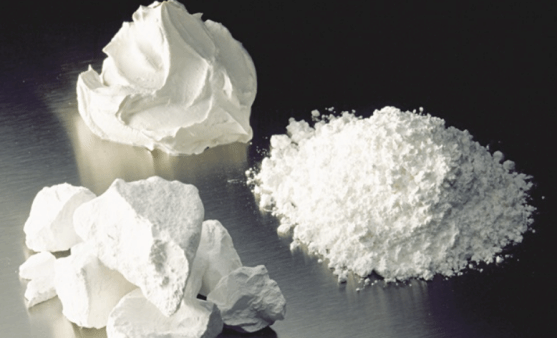

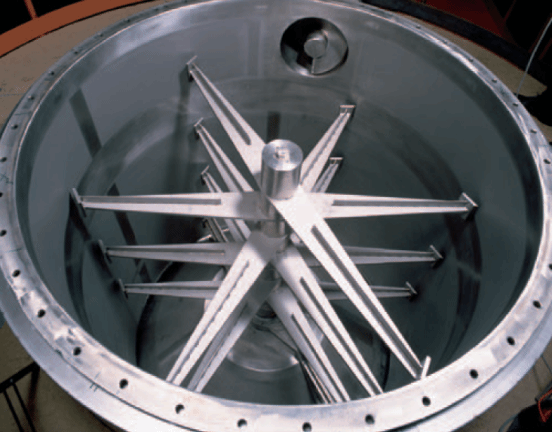

旋转闪蒸干燥机现场实拍图:

一、设备核心结构与原理

1. 机械设计

- 干燥室:采用 SUS304 不锈钢材质,内壁抛光处理(粗糙度 Ra≤0.8μm),底部设置冷却水夹套(温度≤60℃),防止物料过热分解。

- 旋转破碎装置:配备可调节转速的耐磨合金刀片(线速度 15-25m/s),通过离心力和剪切力将湿物料(含水率 15-20%)分散为 50-200μm 颗粒,增强传质效率。

- 分级环:顶部设置可调节孔径的不锈钢环(直径 100-300mm),控制成品粒度分布,确保 D90≤150μm。

2. 热风系统

- 加热方式:采用蒸汽换热器(0.6-0.8MPa 饱和蒸汽),进风温度控制在 80-100℃(避免超过安赛蜜熔点 123.5℃),出风温度 40-50℃。

- 气流设计:双风道切向进风,形成旋转风速 15-20m/s 的强旋流场,使物料在悬浮状态下完成干燥,停留时间 3-5 秒。

3. 除尘与回收

- 旋风分离器:二级串联设计(直径 1200mm×2 台),分离效率≥95%,回收粗颗粒物料。

- 脉冲布袋除尘器:采用 PTFE 覆膜滤袋(过滤精度 0.5μm),通过 0.5-0.6MPa 压缩空气反吹清灰,确保尾气含尘量<10mg/m3。

二、工艺参数优化

1. 关键控制指标

| 参数 | 数值范围 | 控制方式 |

| 进料速度 | 500-1500kg/h | 变频螺旋加料器无级调速 |

| 干燥室负压 | -500~-800Pa | 引风机与变频器联动闭环控制 |

| 热风流量 | 8000-12000m3/h | 电动调节阀与温度传感器联锁 |

| 刀片转速 | 800-1200r/min | 根据物料粘性动态调整 |

2. 温控策略

- 梯度升温:采用三段式温度控制(预热段 80℃→主干燥段 90℃→冷却段 60℃),通过 PLC 系统实时调节蒸汽阀门开度。

- 超温保护:在干燥室顶部设置热电偶(精度 ±0.5℃),当温度>110℃时自动开启冷风补风阀(补风量 10-20%)。

三、防粘壁与结块解决方案

1. 机械防粘

- 刮刀系统:在干燥室内壁安装可旋转的不锈钢刮刀(间隔 300mm),通过压缩空气驱动(0.4MPa),每 5 分钟自动刮壁一次。

- 气流冲刷:底部进风口设计为文丘里结构,形成高速气流(25-30m/s),冲刷器壁防止物料堆积。

2. 工艺优化

- 进料预处理:采用振动流化床预干燥至含水率≤8%,降低物料粘性。

- 添加剂应用:在湿物料中添加 0.5% 硬脂酸镁(食品级),改善流动性,减少团聚。

四、节能与环保措施

1. 热能回收

- 尾气余热利用:通过板式换热器(换热效率≥85%)将出风热量传递给新风,降低蒸汽消耗约 30%。

- 冷凝水回收:蒸汽系统产生的冷凝水通过疏水阀回收至锅炉房,回收率>90%。

2. 环保设计

- VOCs 处理:在除尘器后加装活性炭吸附装置(吸附容量 150g/kg),去除异味物质。

- 噪声控制:引风机加装消音器(降噪量 30dB),设备整体噪声≤85dB。

五、案例参考与效果验证

1. 某食品添加剂厂应用数据

- 处理量:1000kg/h(湿基)

- 成品含水率:≤0.5%(干燥失重法检测)

- 能耗指标:蒸汽单耗 1.2t/t(0.6MPa 饱和蒸汽)

- 运行稳定性:连续运行 72 小时无粘壁,设备故障率<1%。

2. 对比传统工艺

| 指标 | 旋转闪蒸干燥机 | 传统烘箱干燥 |

| 干燥时间 | 3-5 秒 | 4-6 小时 |

| 占地面积 | 15m2 | 50m2 |

| 成品收率 | 98.5% | 95% |

| 操作人员 | 1 人 / 班 | 3 人 / 班 |

六、维护与安全管理

1. 日常维护

- 清洁周期:每班生产结束后,使用 80℃热水(含 0.5% NaOH)循环清洗 30 分钟,再用纯化水冲洗至电导率<5μS/cm。

- 部件更换:刀片每运行 500 小时检查磨损情况,磨损量>2mm 时更换;滤袋每 3 个月整体更换。

2. 安全措施

- 防爆设计:电气设备采用 Ex d IIB T4 Gb 防爆等级,干燥室设置泄爆片(爆破压力 0.1MPa)。

- 粉尘监测:在除尘器进出口安装粉尘浓度传感器(量程 0-2000mg/m3),超限自动停机。

七、投资与效益分析

1. 设备投资

- 总造价:约 280 万元(含热风炉、除尘器及自控系统)。

- 回收期:1.5-2 年(按年节约蒸汽费用 120 万元计算)。

2. 经济效益

- 产能提升:较传统工艺提高 8-10 倍。

- 能耗降低:蒸汽单耗降低 40%,电耗降低 25%。

- 质量优化:成品粒度均匀性提高,结块率从 5% 降至 0.3% 以下。

八、技术创新点

- 智能温控系统:集成 PID 控制与模糊算法,实现温度波动≤±2℃。

- 自清洁设计:刮刀与气流冲刷协同作用,减少人工干预。

- 模块化组装:关键部件(如刀片、分级环)可快速拆卸,维护效率提升 50%。