烟气脱硫压力式喷雾干燥设备、脱硫剂压力式喷雾造粒机

- 价格: ¥300000/台

- 发布日期: 2025-04-09

- 更新日期: 2026-02-11

产品详请

| 外型尺寸 |

1

|

| 货号 |

12

|

| 品牌 |

盛昱干燥

|

| 用途 |

造粒

|

| 型号 |

YPG

|

| 制造商 |

盛昱干燥

|

| 是否进口 |

否

|

选购工艺先进的烟气脱硫压力式喷雾干燥设备、脱硫剂压力式喷雾造粒机请到盛昱干燥科技,专业的技术团队可以根据顾客的要求来设计具体干燥机方案。公司长期与有关科研机构、行业 专佳实行技术交流,不断开拓思路提升科研创新能力。努力以“优势人才、优势管理、优势技术、优势装备”,打造“强势企业”。先进制造干燥设备品质精良,高效又节能,新型技术,节能新推荐,公司配备现货和样机,欢迎带料试验。153干燥8008设备8370烘干机

压力式喷雾干燥技术是一种高效的半干法烟气脱硫工艺,其核心原理是将脱硫剂(如石灰浆)通过高压雾化器喷入反应塔,与高温烟气接触后迅速干燥并发生脱硫反应。系统主要由以下模块构成:

-

脱硫剂制备系统

- 原料处理:采用石灰石或石灰作为脱硫剂,通过破碎机、球磨机将其加工成粒径≤200 目的粉末。

- 浆液配制:将石灰粉与水按比例混合,配制成浓度为 20%-30% 的浆液,通过搅拌器确保均匀性。

- 过滤与输送:浆液经双级过滤(100 目 + 200 目)去除杂质后,由柱塞泵加压至 5-20 MPa 输送至雾化器。

-

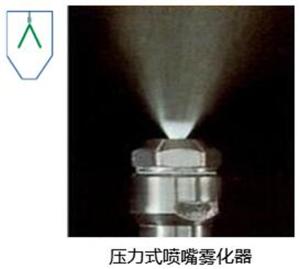

雾化与反应系统

- 压力式雾化器:采用碳化钨或氧化锆陶瓷喷嘴,雾化压力 5-20 MPa,液滴粒径 D50=10-80μm,确保与烟气充分接触。

- 反应塔设计:立式直筒型结构(直径 0.8-3m,高度 3-6m),内壁采用 SUS316L 不锈钢 + 氧化铝陶瓷涂层,防磨损。烟气入口温度 200-400℃,出口温度控制在 100-180℃,停留时间 10-30 秒。

-

气固分离与余热回收

- 一级旋风分离器:效率≥90%,收集粒径≥10μm 的颗粒。

- 二级布袋除尘器:PTFE 覆膜滤袋(过滤精度≤0.1μm),粉尘排放≤5 mg/m3,符合 GB 37822-2019 标准。

- 余热回收:通过板式换热器回收排风热量,预热新风,节能率≥30%。

-

控制系统

- PLC + 工控机:实时监控温度、压力、流量等参数,支持远程操作。

- 安全联锁:超温自动切断热源,低料位停机保护,防止设备损坏。

| 参数名称 | 数值范围 | 说明 |

| 脱硫效率 | 80%-95% | 与钙硫比(Ca/S=1.2-1.5)、烟气 SO?浓度(≤3000 mg/m3)相关。 |

| 钙硫比 | 1.2-1.5 | 优化值,兼顾脱硫效率与运行成本。 |

| 处理烟气量 | 10,000-200,000 m3/h | 根据项目规模调整设备规格。 |

| 能耗 | 1.2-2.0 kWh/kg(蒸发水量) | 与热源类型(电加热 / 天然气)及干燥曲线优化有关。 |

| 副产品含水率 | ≤0.5% | 干燥后产物为粉末状硫酸钙,可作为建筑材料或填埋。 |

| 设备寿命 | ≥10 年 | 关键部件(如喷嘴、陶瓷涂层)采用耐磨材料,维护周期长。 |

-

脉动雾化技术

- 原理:通过脉动调制器将热风调制成 60-120Hz 的脉动气流,与脱硫废水浓缩液混合后雾化,形成含微小气泡的液滴,增大传质传热面积,提高干燥效率。

- 优势:雾化器堵塞率降低 50%,能耗降低 36%-45%,设备体积减少 30%。

-

干粉活化循环技术

- 原理:将部分脱硫副产物(CaSO?/CaSO?)与新鲜石灰浆混合后循环喷入反应塔,提高脱硫剂利用率至 90% 以上。

- 应用案例:大连理工大学开发的钢渣微粉脱硫技术,脱硫率达 95%,副产物可作为钢渣水泥原料。

-

AI 智能控制系统

- 功能:基于温度、湿度、SO?浓度等实时数据,AI 算法自动调整雾化压力、热风流量及塔内温度梯度,确保脱硫效率稳定在 90% 以上。

- 实际效果:安徽众邦生物工程有限公司应用 AI 控制后,产品一致性提升 20%,能耗降低 15%。

| 项目 | 数值范围 | 说明 |

| 初始投资 | 2000 万 - 6000 万元 | 处理烟气量 50 万 - 200 万 m3/h,含设备、安装及调试费用。 |

| 运行成本 | 0.05-0.1 元 /m3 烟气 | 主要包括电费、脱硫剂消耗及维护费用。 |

| 投资回收期 | 3-5 年 | 取决于脱硫副产品资源化收益(如石膏销售)及环保补贴。 |

| 维护成本 | 50 万 - 100 万元 / 年 | 包括喷嘴更换(寿命≥2000 小时)、滤袋清洗及系统检修。 |

-

排放标准

- SO?排放:≤100 mg/m3(执行 GB 13223-2011 火电厂标准)。

- 粉尘排放:≤5 mg/m3(PTFE 覆膜滤袋 + 二级除尘)。

-

安全设计

- 防爆措施:干燥室设泄爆门,采用惰性气体保护(氮气纯度≥99.99%)。

- 防腐蚀:接触浆液部件采用 316L 不锈钢,定期涂覆陶瓷涂层。

- 操作规范:制定《喷雾干燥设备操作规程》,定期培训操作人员。

-

燃煤电厂烟气脱硫

- 项目规模:200MW 机组,烟气量 80 万 m3/h,SO?入口浓度 2500 mg/m3。

- 运行效果:脱硫效率 92%,钙硫比 1.3,副产品含水率 0.3%,年节约脱硫剂成本 300 万元。

-

钢厂烧结机烟气治理

- 技术特点:采用钢渣微粉替代石灰,脱硫率 95%,副产物用于水泥生产,实现零排放。

| 技术指标 | 压力式喷雾干燥 | 湿法脱硫(石灰石 - 石膏法) | 干法脱硫(循环流化床) |

| 脱硫效率 | 80%-95% | 95%-99% | 70%-85% |

| 投资成本 | 中 | 高 | 低 |

| 运行成本 | 低(无废水处理) | 高(需废水处理) | 中 |

| 副产品处理 | 干态可回收 | 石膏需处理 | 灰渣填埋 |

| 适用煤种 | 中低硫煤 | 高硫煤 | 低硫煤 |

建议:

- 高硫煤工况:优先选择湿法脱硫(效率高)或压力式喷雾干燥 + 添加剂(如 LY-WS-8 型脱硫剂,可处理入口 SO?浓度 13000 mg/m3)。

- 中低硫煤工况:压力式喷雾干燥(投资低、无废水)或干法脱硫(适合小机组)。

- 环保要求严格地区:压力式喷雾干燥 + AI 控制(排放稳定,符合超低排放标准)。

- 智能化升级:AI 算法优化干燥参数,实现 “工艺预测 - 远程运维” 一体化。

- 资源化利用:副产物(如硫酸钙)用于 3D 打印材料、建筑石膏等,提升经济效益。

- 低碳技术:结合太阳能、热泵等清洁能源,降低能耗。

- 高硫煤适配:开发耐高浓度 SO?的雾化器及抗结垢塔内结构,拓展应用范围。