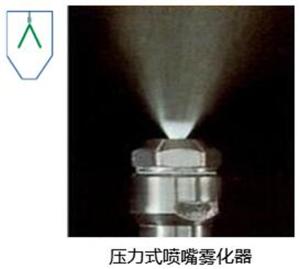

氨基酸压力式喷雾干燥设备、晶体颗粒压力式喷雾造粒机

- 价格: ¥300000/台

- 发布日期: 2025-04-07

- 更新日期: 2026-01-30

产品详请

| 外型尺寸 |

1

|

| 货号 |

12

|

| 品牌 |

盛昱干燥

|

| 用途 |

造粒

|

| 型号 |

YPG

|

| 制造商 |

盛昱干燥

|

| 是否进口 |

否

|

选购工艺先进的氨基酸压力式喷雾干燥设备、晶体颗粒压力式喷雾造粒机请到盛昱干燥科技,专业的技术团队可以根据顾客的要求来设计具体干燥机方案。公司长期与有关科研机构、行业 专佳实行技术交流,不断开拓思路提升科研创新能力。努力以“优势人才、优势管理、优势技术、优势装备”,打造“强势企业”。先进制造干燥设备品质精良,高效又节能,新型技术,节能新推荐,公司配备现货和样机,欢迎带料试验。153干燥8008设备8370烘干机

- 高压柱塞泵:采用德国进口三柱塞泵,压力范围 10-20MPa,流量 50-500L/h,配合变频器实现 0- 无级调速,确保进料稳定性。

- 陶瓷喷嘴:选用纳米氧化锆涂层喷嘴(孔径 0.5-3mm),耐磨寿命达 5000 小时以上。针对高粘度氨基酸(如胶原蛋白水解液),配置多级雾化结构,通过预雾化腔室降低表面张力,提升雾化均匀性。

- 防堵塞设计:喷嘴内置自清洁脉冲阀,每 15 分钟自动反向吹扫,配合 316L 不锈钢过滤系统(精度 50μm),避免蛋白质类物料干结堵塞。

- 塔体结构:采用 φ3.2m×8m 碳钢衬聚四氟乙烯塔体,锥底角度 65°,内壁粗糙度 Ra≤0.8μm,减少物料粘附。顶部设切线进风分配器,内置螺旋导流片,使热风均匀分布,风速偏差≤5%。

- 温度梯度控制:分三段温控(顶部 220℃、中部 180℃、底部 130℃),通过分布式热电偶(精度 ±1℃)实时监测,结合 PID 算法调节热风炉燃气流量,确保物料在临界干燥点前完成水分蒸发。

- 双热源配置:主热源为 150 万大卡燃气热风炉(热效率 92%),备用热源为电加热模块(功率 300kW),切换响应时间≤30 秒,保障连续生产。

- 余热回收:尾气经板翅式换热器(效率 75%)预热新鲜空气,每年可节约天然气约 80 万立方米。

- 旋风 + 布袋组合:一级旋风分离器(效率 95%)回收粗粉,二级脉冲反吹布袋除尘器(过滤精度≤1μm)处理细粉,总收率≥99.5%。

- 无菌化设计:收集罐配置紫外线杀菌灯(波长 254nm,强度≥100μW/cm2),每批次生产后自动消毒 30 分钟。

| 参数名称 | 范围 | 典型值 | 控制方式 |

| 进料固含量 | 15-40% | 25% | 在线浓度计 + 调节阀 |

| 雾化压力 | 12-18MPa | 15MPa | 变频器闭环控制 |

| 进风温度 | 180-240℃ | 220℃ | 燃气比例阀调节 |

| 出风温度 | 85-105℃ | 95℃ | 补冷风阀调节 |

| 塔内负压 | -500 至 - 800Pa | -600Pa | 引风机变频控制 |

- PLC+SCADA 架构:采用西门子 S7-1500 PLC,集成 AI 算法预测干燥终点,结合近红外光谱仪(检测波长 780-2500nm)在线监测含水率,实现产品水分偏差≤0.5%。

- 故障预警系统:设置 30 + 关键参数阈值,如喷嘴压力骤降(预警值≤10MPa)、塔温波动(预警值 ±15℃)等,触发声光报警并自动执行安全停机程序。

- 粒度优化:通过调节雾化压力(每增加 1MPa,D50 减小约 10μm)和进料速度(每增加 100L/h,D50 增大约 15μm),可生产粒径 30-150μm 的颗粒,松密度 0.3-0.8g/cm3。

- 活性保护:对于热敏性氨基酸(如色氨酸),采用低温干燥工艺(进风温度≤120℃),结合氮气保护系统(氧含量≤5%),使产品活性保留率≥98%。

- CIP 系统:配置自动清洗站,采用 120℃热水循环清洗(流量 15m3/h),配合 0.8% NaOH 溶液(pH=12)每周深度清洁,残留量检测≤0.1ppm。

- 3Q 验证:提供 IQ/OQ/PQ 验证文件,包含设备安装确认、运行确认(含 50 个工艺参数验证点)、性能确认(连续 3 批次稳定性测试)。

- 热泵回收:采用高温热泵(COP=4.2)回收尾气余热,用于预热进料液,每年可节约蒸汽约 1200 吨。

- 变频调速:所有电机(风机、泵类)均配变频器,平均节能率 30%,年节省电费约 25 万元。

- 尾气处理:采用 “旋风 + 布袋 + 活性炭吸附” 组合,粉尘排放≤10mg/m3,VOCs 去除率≥90%,满足 GB 37822-2019 标准。

- 废水处理:清洗废水经中和沉淀(pH 调节至 6-9)后,COD 从 3000mg/L 降至 500mg/L 以下,接入市政管网。

- 处理量:500kg/h(以 固含量计)

- 能耗指标:单位能耗 2800kJ/kg 水,较传统工艺降低 25%

- 产品指标:含水率≤3%,粒度 D50=80μm,透光率≥95%

- 工艺优化:采用氮气保护(氧含量≤3%),进风温度 110℃,出风温度 85℃

- 产品指标:活性保留率 98.5%,L - 色氨酸含量≥99.0%,重金属≤0.5ppm

| 项目 | 金额(万元) | 备注 |

| 设备投资 | 800-1200 | 含智能化控制系统 |

| 年运行成本 | 300-450 | 含燃气、电力、人工等 |

| 投资回收期 | 2.5-3.5 年 | 按年节约能耗费用计算 |

- 模块化设计:设备可快速切换生产不同氨基酸,更换喷嘴时间≤2 小时。

- 数字孪生技术:通过虚拟仿真系统预演工艺参数,缩短调试周期 50% 以上。

- 自诊断功能:AI 算法实时分析 300 + 传感器数据,预测设备故障准确率≥90%。