亚硝酸钙压力式喷雾干燥设备、防锈剂压力式喷雾造粒机

- 价格: ¥300000/台

- 发布日期: 2025-04-07

- 更新日期: 2026-01-30

产品详请

| 外型尺寸 |

1

|

| 货号 |

12

|

| 品牌 |

盛昱干燥

|

| 用途 |

造粒

|

| 型号 |

YPG

|

| 制造商 |

盛昱干燥

|

| 是否进口 |

否

|

选购工艺先进的亚硝酸钙压力式喷雾干燥设备、防锈剂压力式喷雾造粒机请到盛昱干燥科技,专业的技术团队可以根据顾客的要求来设计具体干燥机方案。公司长期与有关科研机构、行业 专佳实行技术交流,不断开拓思路提升科研创新能力。努力以“优势人才、优势管理、优势技术、优势装备”,打造“强势企业”。先进制造干燥设备品质精良,高效又节能,新型技术,节能新推荐,公司配备现货和样机,欢迎带料试验。153干燥8008设备8370烘干机

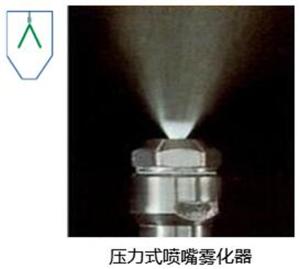

- 喷嘴类型:采用三流体喷嘴(气 - 液 - 气),外层通入压缩空气(0.5-0.8MPa),内层通入料液(3-5MPa),通过双级雾化提升分散效果,避免单级压力喷嘴易堵塞的问题。

- 材质选择:喷嘴及管路采用哈氏合金 C-276,耐受亚硝酸钙碱性溶液(pH 10.5)的腐蚀,使用寿命可达 6 个月以上。

- 雾化角度:设计为 60° 锥形雾化角,配合塔内风速(3-5m/s),使雾滴在塔内停留时间延长至 10-15 秒,确保干燥充分。

- 结构设计:采用逆流式干燥塔,直径 3-4m,高度 8-10m,顶部设置热风分布器,使热空气呈螺旋状均匀进入塔内,避免局部过热。

- 材质优化:塔体采用316L 不锈钢,内壁抛光至 Ra≤0.8μm,减少物料粘附;锥体部分倾斜角度≥60°,防止粉体堆积。

- 夹套冷却:在塔体中上部设置夹套,通入冷却水(温度≤25℃),将壁温控制在 80℃以下,避免物料因局部过热分解。

- 热源配置:采用燃气热风炉(天然气消耗量 150-200m3/h),进风温度控制在 150-180℃,通过 PID 控制器实时调节,波动范围 ±5℃。

- 热回收:安装板式换热器,回收排风余热(排风温度 80-90℃),预热新鲜空气,热效率提升 30% 以上,年节约天然气约 20 万 m3。

- 料液浓度:控制在 30-40%(质量分数),通过蒸发浓缩系统(如降膜蒸发器)实现,避免低浓度导致干燥能耗过高。

- 进料温度:预热至 40-50℃,降低雾化能耗,同时减少对热风温度的冲击。

| 参数 | 范围 | 控制方式 |

| 进风温度 | 150-180℃ | 燃气热风炉 + PID 调节 |

| 排风温度 | 80-90℃ | 引风机变频控制 |

| 雾化压力 | 3-5MPa | 柱塞泵 + 压力传感器 |

| 压缩空气压力 | 0.5-0.8MPa | 空压机 + 减压阀 |

| 塔内负压 | -500 至 - 800Pa | 引风机 + 压力变送器 |

- 水分含量:≤0.5%(通过红外水分仪在线监测)

- 粒径分布:D90≤100μm(激光粒度仪检测)

- 松密度:0.8-1.2g/cm3(通过调整雾化压力和热风速度实现)

- 惰性气体保护:在热风系统中通入氮气(纯度≥99.9%),使塔内氧含量≤5%,防止亚硝酸钙分解产生的氮氧化物(NOx)与空气形成爆炸性混合物。

- 防静电设计:设备接地电阻≤10Ω,粉体输送管道采用导电材料,避免静电积累。

- 二级除尘:旋风分离器(效率≥95%)+ 脉冲布袋除尘器(过滤精度≤1μm),总除尘效率≥99.9%,排放浓度≤10mg/m3。

- 湿法洗涤:在布袋除尘器后设置碱液洗涤塔(NaOH 浓度 5%),吸收尾气中的 NOx,处理后尾气 NOx 浓度≤50mg/m3。

- 内衬处理:塔体及旋风分离器内壁喷涂聚四氟乙烯(PTFE)涂层,厚度≥0.5mm,耐腐蚀性提升 5 倍以上。

- 定期检测:每季度对设备进行超声波测厚和渗透探伤,重点监测喷嘴、塔体焊缝等易腐蚀部位。

- PLC + 触摸屏:集成进风温度、排风温度、雾化压力、塔内负压等参数的实时监控与自动调节。

- 故障预警:设置温度超限、压力异常、氧含量超标等 12 项报警阈值,触发时自动停机并启动氮气吹扫。

- 预热阶段:启动热风炉,将进风温度升至 150℃,同时开启夹套冷却水。

- 进料阶段:启动柱塞泵,调节雾化压力至 3MPa,逐步增加进料量至设计值。

- 干燥阶段:稳定运行 30 分钟后,通过在线检测系统调整参数,确保产品质量。

- 停机阶段:先停止进料,继续运行热风系统 15 分钟吹扫塔体,再关闭热风炉和引风机。

- 喷嘴清洗:每周拆卸喷嘴,用稀盐酸(浓度 5%)浸泡 2 小时,清除结垢。

- 滤袋更换:每 3 个月更换布袋除尘器滤袋,确保过滤效率。

- 余热回收:将排风余热用于预热料液或车间供暖,年节约蒸汽约 1000 吨。

- 变频技术:对引风机、空压机等设备采用变频控制,降低运行能耗 15-20%。

- 产能:1000kg/h(以干基计)

- 能耗:天然气 180m3/h,电耗 50kW

- 运行成本:约 2.5 元 /kg(含能源、人工、维护)

| 指标 | 传统工艺 | 本方案 |

| 热效率 | 55% | 85% |

| 设备寿命 | 2-3 年 | 5 年以上 |

| 环保投资 | 约 50 万元 | 约 80 万元 |

| 年运行成本节约 | - | 约 120 万元 |

- 主要风险:亚硝酸钙分解产生 NOx、粉尘爆炸、设备腐蚀。

- 应急预案:

- 分解风险:设置 NOx 在线监测仪,超标时自动注入氮气稀释。

- 爆炸风险:安装爆破片(爆破压力 0.1MPa),并在车间配备 CO?灭火器。

- 腐蚀风险:储备备用喷嘴和塔体涂层材料,48 小时内完成抢修。