-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 12 |

| 品牌 | 盛昱干燥 |

| 用途 | 造粒 |

| 型号 | YPG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

选购工艺先进的海洋鱼蛋白肽压力喷雾干燥机 喷雾干燥塔 请到盛昱干燥科技,专业的技术团队可以根据顾客的要求来设计具体干燥机方案。公司长期与有关科研机构、行业 专佳实行技术交流,不断开拓思路提升科研创新能力。努力以“优势人才、优势管理、优势技术、优势装备”,打造“强势企业”。先进制造干燥设备品质精良,高效又节能,新型技术,节能新推荐,公司配备现货和样机,欢迎带料试验。153干燥8008设备8370烘干机

海洋鱼蛋白肽作为一种高附加值生物活性物质,在现代食品、保健品及医药领域展现出巨大应用潜力。其生产过程中,压力喷雾干燥技术扮演着至关重要的角色,不仅能够有效保留海洋鱼蛋白的生物活性,还能实现产品的规模化、高效化生产。该工艺流程从精选海洋鱼类原料开始,历经一系列精细处理,直至通过压力喷雾干燥机制得细腻、均匀的鱼蛋白肽粉末。这一过程不仅考验着生产技术的精湛程度,更关乎最终产品的品质与安全性。本文将深入探讨海洋鱼蛋白肽压力喷雾干燥机的工艺流程,揭开其高效转化与品质控制的神秘面纱。

海洋鱼蛋白肽的制备工艺是一个系统性且精细复杂的工程,其中压力喷雾干燥环节尤为关键。该工艺流程从海洋鱼类的选取与采购开始,经过严格的品质检验,确保原料新鲜、无污染。随后,通过一系列的物理和生物化学处理步骤,如去骨、破碎、提取、过滤、浓缩等,将海洋鱼蛋白转化为易于吸收、高价值的肽类产品。

在喷雾干燥环节,工作人员会将预处理后的鱼蛋白溶液输送到压力喷雾干燥机中。压力喷雾干燥机利用高压泵将液体分散成微小的液滴,形成雾状。这些微小的液滴在与热空气接触的过程中迅速脱水,形成固体状的鱼蛋白肽粉末。这一过程中,由于液滴表面积大,热量传递迅速,使得鱼蛋白肽能够迅速干燥,避免了营养成分的损失和副产物的生成。

通过精心调控喷雾干燥的参数,如进口温度、出口温度、风速和料液浓度等,可以实现对海洋鱼蛋白肽产品特性的有效控制。得到的鱼蛋白肽产品不仅保留了原有的营养成分,如 蛋白质、必需氨基酸以及多种生物活性物质,而且具有良好的溶解性和稳定性,易于人体吸收和利用。

整个海洋鱼蛋白肽压力喷雾干燥工艺流程中,从原料的选取、预处理、喷雾干燥到成品的检验与包装,每一步都经过严格的监控和操作规程,确保产品的质量和安全性符合国家相关标准,满足市场需求。

海洋鱼蛋白的提取是制备肽类产品的 步,也是整个生产过程中至关重要的一环。原料的选择对于保证产品的质量和营养价值具有决定性的作用。通常选用新鲜的深海鱼类作为原料,这些鱼类生活在纯净无污染的海域,其肌肉组织富含高质量的蛋白质,且脂肪含量较低,是理想的蛋白肽来源。

在海洋鱼蛋白的提取过程中,首先采用先进的物理方法对鱼肉进行破碎处理。通过绞碎、研磨等手段将鱼肉细胞壁破坏,使其中的蛋白质得以释放。随后,利用现代生物技术中的酶解法,将大分子的蛋白质在特定条件下分解成小分子肽。酶解过程中,需严格控制温度、pH值等反应条件,同时根据产品需求选择适宜的酶种类及用量,以确保肽链的长度适中,从而满足产品的质量和营养需求。在此过程中,还需要避免产生不良风味和有害物质,确保产品的口感和安全性。

经过酶解反应得到的海洋鱼蛋白肽溶液并非可以直接食用,还需要经过一系列的净化处理。首先,通过过滤、离心等物理方法去除溶液中的杂质、微生物和异味。这些步骤能够有效去除可能存在的污染物和异味物质,确保最终产品的纯净度和安全性。

在净化环节完成后,需要对肽溶液进行调配处理。根据产品配方要求, 添加适量的稳定剂、抗氧化剂以及调味剂等辅助成分。这些添加剂的用量需要经过严格的试验和计算,以确保产品不仅口感醇厚、色泽诱人,而且营养价值高且稳定性好。通过 控制调配过程,能够使产品的品质符合相关标准,满足消费者的需求和期望。

表格:原料预处理参数表(海洋鱼蛋白提取)

表格:原料预处理关键控制点

压力喷雾干燥机在海洋鱼蛋白肽制备过程中扮演着核心角色,是实现液态肽溶液向固态肽粉转化的关键设备。该设备的设计和构造精良,主要由以下几个部分组成:

高压泵:负责将预先处理好的鱼蛋白肽溶液加压至超高压状态,通常压力范围在数千至数万磅每平方英寸,以确保溶液能够通过雾化器被有效地雾化成极小的液滴。

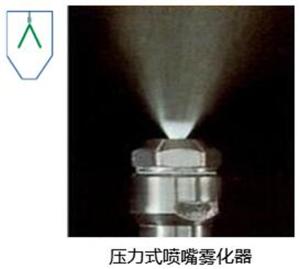

雾化器:安装于高压泵的出口端,其作用是将来自高压泵的高压肽溶液转化为细小的雾滴形式。雾滴的大小对于后续的干燥过程有着直接的影响,因为较小的雾滴在干燥时表面积更大,有利于快速蒸发水分。

干燥室:是整个喷雾干燥系统的核心部件,内部装有加热装置以提供干燥所需的高温空气。当雾滴进入干燥室后,与热空气充分接触并迅速加热,其中的水分急剧蒸发,从而使鱼蛋白肽物质形成干燥、疏松的粉末状态。

收集器:安装在干燥室的出口处,用来收集从干燥室出来的干燥肽粉。收集器内部通常设有过滤装置,以防止未完全干燥的肽粉粘附在设备上或造成污染。收集后的肽粉会储存在专门的容器中,待后续进行包装、储存和运输。

在正式开始喷雾干燥操作前,需要对设备进行全面的预热和调试。这是因为突然的高温可能会对设备造成损害,而适当的预热可以逐渐提高设备温度至预设值,同时还需要确保干燥室内的湿度也达到预定的适宜范围。这样既能保证鱼蛋白肽溶液在进入干燥室后能够迅速且均匀地干燥,又能避免因湿度过大或过小导致的干燥不 或过度干燥的问题。

将经过净化处理并调配好的鱼蛋白肽溶液通过高压泵送入雾化器。在这个过程中,操作人员需要密切关注并控制溶液的流量和压力。流量过大或过小可能会导致雾滴大小不合适,而压力过高或过低则可能造成设备运行不稳定或雾滴质量差。通过 调节高压泵和雾化器的参数,可以获得理想的雾滴大小,这对于后续的干燥过程至关重要。

当雾滴进入干燥室后,会与热空气充分混合。热空气的作用是快速将雾滴中的水分蒸发掉,从而形成干燥的鱼蛋白肽粉末。这个过程中,热空气的流量和温度控制至关重要。流量过大可能会导致干燥不 ,而流量过小则可能造成干燥过度。同时,热空气的温度也需要根据实际需要进行调整,以确保水分能够迅速且有效地从雾滴中蒸发出来。

在喷雾干燥过程中,对干燥参数进行 控制与调整是确保产品质量稳定、提高生产效率的关键环节。这些参数包括但不限于:干燥室的温度和湿度、热空气的流量和速度、雾滴的流量和压力等。通过实时监测和调整这些参数,可以实现对整个喷雾干燥过程的动态优化。

具体来说,干燥室的温度和湿度是影响产品品质的重要参数。如果温度过高或过低,都会导致产品品质下降;而湿度过大或过小则可能造成产品潮湿或过于干燥。因此,需要根据实际生产需求和原料特性, 控制这些参数。同时,热空气的流量和速度也会影响产品的干燥效果和质量。流量过大或过小可能会导致产品干燥不均匀;而速度过快或过慢则可能使产品受到过多的热量或热量不足。因此,在实际操作中,需要不断调整这些参数,以确保产品能够得到 的干燥效果和质量。

在实际操作中,控制与调整这些参数是一项复杂且精细的任务。需要根据原料的性质、产品的配方和生产条件等因素,灵活调整干燥参数;还需要定期对设备进行维护和保养工作。这包括清洁设备、检查设备的各个部件是否正常运行以及及时更换磨损严重的部件等。这些措施不仅有助于确保设备的长期稳定运行,还能进一步提高产品的质量和产量。