-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 001 |

| 品牌 | 盛昱干燥 |

| 用途 | 污泥干化设备 |

| 型号 | YPG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

本公司以市场为导向、科学为依托,并充分发挥各种科技人员的作用,不断更新开发新品污泥干化机-污泥卧式圆盘干燥机并以严谨的企业管理、科学的检测手段、优良的售后服务取信于各新老客户。

面对竞争愈加激烈、无序的客观市场环境,我公司将上下一心、精诚团结、克难求进,以打破行业中存在已久的“只卖产品”这一不良风气为己任,用实际行动来体现勇于承担责任、 言败、说到做到的优良传统!153干燥8008设备8370烘干机

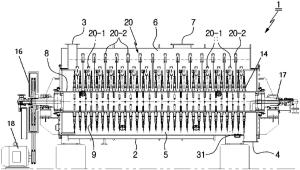

以单轴为例介绍其结构。它由带夹套的端面呈圆型壳体、上盖、一根有叶片的中空轴、两端的端盖、通有介质的旋转接头、金属软管以及包括链轮的传动机构等部件组成。

设备的核心是一根空心轴和焊在轴上的空心搅拌圆盘叶片。圆盘形状为圆形的空心盘,可以通入加热介质。除了起搅拌作用外,也是设备的传热体。当物料与圆盘接触时,随着圆盘叶片的旋转,物料很快就从圆盘滑开,使传热表面不断更新,强化了传热。在圆盘的周围设有推板将物料刮起,防止产生死角。

圆盘的排布和各部位尺寸均有一定要求,而且在进料区、干燥区、排料区除圆盘外,另设有辅助机构,以保证整机操作稳定,干燥均匀。此外,停留时间亦可调节。

圆盘干燥机传热面有叶片、搅拌轴、壁面等几部分,而且叶片的传热面积占很大一部分,所以设备结构紧凑,单位容积传热面积大。另外,搅拌、混合使物料剧烈翻动,从而获得很高的传热系数,因此占地面积和空间都很小,节省了厂房基建费用。干燥过程气体用量少,流速低,被气体带走的粉尘量少,所以干燥后气体粉尘回收方便,回收设备体积小,可以节省设备投资。对于需要回收溶剂的干燥过程,可以大大提高溶剂浓度。由于圆盘结构特殊,物料在干燥过程中交替收到挤压和松弛,强化了干燥。干燥室内物料的充满率很高,可以达到80%-90%,物料的停留时间通过调节加料速度、搅拌轴转速、物料充满度等参数可调,从几分钟到几小时内任意调节。另外,物料在干燥机内从加料口向出料口运动基本呈活塞运动,停留时间分布窄,因而产品含水率均匀,圆盘在搅拌轴上有一定的轴向角度,因此可以连续干燥物料。

卧式圆盘干燥机是一种以热传导为主的卧式搅拌型连续干燥设备。因搅拌叶片为圆形,故称圆盘干燥机。

空心轴上密集排列着圆形中空叶片,热介质蒸汽经空心轴流经叶片,单位有效容积内传热面积很大。传热介质通过旋转接头,流经壳体夹套及空心搅拌轴,空心搅拌轴依据热介质的类型而具有不同的内部结构,以保证 的传热效果。

在圆盘通入蒸汽加热的同时,筒体也增加了加热,这样大大增加了设备的干燥强度。蒸发出来的水份由尾气带出干燥机,湿空气经过旋风除尘和冷凝器后由引风机排出。

卧式圆盘干干燥机广泛应用于污泥干化,石油化工、化工、冶金、食品、医药、农药等行业中粉状、粒状、滤饼状、浆液状物料的干燥。

本公司在吸收国内外先进技术的基础上,进行改进、优化设计的圆形空心干燥机,可对膏状、颗粒状、粉状、浆状物料间接加热或冷却,可完成干燥、冷却、加热、灭菌、反应、低温煅烧等单元操作。

3.1 传热圆盘表面光滑、不易结垢、不易磨损、传热性能好。

3.2 干燥机内叶片埋在物料中,传热面积被可充分利用。

3.3 旋转圆盘上都设有刮板,可以清理圆盘表面的物料,还可以调节物料在干燥机内的停留时间.

3.4 干燥工程封闭操作,适宜湿气体有害、有异味的情况。环境污染小,携带空气量很少,粉尘物料夹带很少。

3.5 设备运行平稳,操作维护简单;可以连续操作,也可以间歇操作。

3.6 传热介质可以是蒸汽、导热油、和热水

3.7干燥机能耗低:由于间接加热,搅拌均匀、热效率高、不污染物料、干燥效果好,没有大量携带空气带走热量,干燥器外壁又设置保温层,故热损失很小。

3.8干燥机系统造价低:单位有效容积内拥有巨大的传热面,就缩短了处理时间,设备尺寸变小,减少了占地面积。

3.9处理物料范围广:使用不同热介质,既可处理热敏性物料,又可处理需高温处理的物料,圆盘轴转速低、不破坏产品形状及性质。

3.10操作稳定:由于圆盘特殊的压缩-膨胀搅拌作用,使物料颗粒充分与传热面积接触,在轴向区间内,物料的温度、湿度、混合温度及梯度都很小,从而保证了工艺的稳定性。

4.1干燥机中轴材质、直径、壁厚、及制造工艺:

采用20#钢无缝管760*50mm,轴头与空心轴紧配合焊接形式,为了防止污泥的腐蚀,空心圆盘采用不锈钢 304L,轴头与空心轴热套打销连接。中轴在焊接时,将轴放在滚轮架上,轴一边转动,两台机器手臂在对称位置采用CO2气保焊焊接,CO2气保焊热量密度高的焊接方法,由于其电弧能量集中,也可有效减少焊接变形。叶片翻边串联焊接包裹整根中空轴,增加焊接强度,盘片由2个对扣的圆盘焊接而成,中心轴内腔与所有盘片内腔相连通,为了提高盘片的坚固性,空心盘片内腔分部着若干支撑杆,支撑杆两端支撑着左右两个圆盘。因焊接后变为一个整体,各部位互相联系,互相制约,任何局部都不能自由地伸长和收缩,从而使焊接接头内部产生不均匀的塑性变形,结果产生焊接变形和焊接应力。因此,叶片、空心轴、轴头焊接后还需进行精加工,确保两轴头的同心度,且在使用的稳定性。旋转接头采用2头进1头出,确保蒸汽进入每个叶片,温度均匀。中空轴采用水压试压至12Kg,并保压24小时无渗漏。特别地,我公司对轴上的盘片整体焊接完成后,再上大型车床整体加工,一次成型;轴承座在镗床上加工;综合效果是加工精度高,同心度高,两端不会形成跳动,稳定性更好,更安全可靠。

4.2干燥机外筒、内筒、夹套、盘片、刮泥刀、推进片、搅拌片材质及防腐、防磨措施:

干燥机外筒、内筒、夹套、盘片、刮泥刀、推进片、搅拌片采用不锈钢304L材质。夹套采用不锈钢304L盘管。

我公司采用劈口处理及双层焊接,耐压耐磨性能良好,圆盘上推料叶片随时可调节,推料叶片及叶片周围5公分可采用碳化钨喷涂。叶片及推料板可根据物料终水分进行调节或更换。

干燥机筒体采用水压试压至12Kg,并保压24小时无渗漏。

4.3干燥机的设计特点及先进性的专题报告(盘片焊接工艺、干燥机密封性、减少尾气粉尘含量、防止污泥粘滞、换热效果等):

盘片采用激光切割,再进行气保焊焊接,由2个对扣的圆盘焊接而成,中心轴内腔与所有盘片内腔相连通,为了提高盘片的坚固性,空心盘片内腔分部着许多支撑杆,支撑杆两端支撑着左右两个圆盘。

干化机密封结构包括有干燥机端板,密封底座,膨胀节,密封腔,密封压盖。密封底座焊接到端板上,膨胀节与密封底座相连,密封腔与膨胀节连接, 密封压盖压紧密封填料即可。能够解决圆盘式干燥机密封填料的密封效率的问题,从而避免因密封问题影响圆盘式干燥机的运行。为了保证填料密封轴端更好的具有密封效果,我公司在原来基础上轴段镀铬处理增强耐磨性与密封性。

在干化机在运行时产生的粉尘,通过旋风分离器收集就不易飘散到空气中造成环境污染。

干化机内部污泥为湿污泥,为防止污泥粘结在圆盘上,在外壳内壁有固定的较长的刮刀,伸到圆盘之间的空隙,起到搅拌污泥、清洁盘面的作用,可以适应高粘性污泥,刮泥刀的检修甚至更换非常便利,费用低。

干化机利用每个圆盘的双面传热,可以在小空间里提供很大的换热面积。

4.4冷凝器结构材质及防腐、防磨措施:

冷凝器结构采用翅片式冷凝器,采用无缝管绕片,材质不锈钢316L,翅片式冷凝器优点:换热效果好、占地小、便于清洗。

防腐蚀、防磨措施:选用耐腐蚀材料制作;增加板材厚度;在翅片金属表面,通过一定的涂覆方法,覆盖一层耐腐蚀的涂料保护层,以避免金属表面与腐蚀介质的直接接触。减少对材料的冲压破坏、弯曲破坏、焊接破坏和表面处理破坏等。

4.5旋风除尘器结构材质及防腐、防磨措施:

旋风除尘器在使用时,含尘气体大多具有高浓度或磨琢性尘粒。尘粒的碰撞、摩擦会将旋风除尘器的蜗壳、筒体、椎体严重磨损、甚至磨穿洞,因此,旋风除尘器材质采用不锈钢316L。

4.6为保证强度和同心度,端盖、密封盒、轴承座采用一体式镗孔加工结构。

4.7为保证减速机的安全可靠和使用寿命,传动采用多排链传动,减速机过桥轴承支撑保护。链传动的优点包括:(1)能在两轴中心相距较远的情况下传递运动和动力;(2)能在低速、重载和高温条件下及含尘等不良环境中工作;(3)能保证准确的平均传动比,传递功率较大,且作用在轴和轴承上的力较小;(4)传动效率高,使用寿命长;(5)为了使用更加稳定,我们安装有紧轮装置。

4.8为防止轴承在加热过程润滑油干化,增加使用寿命,我们在轴承座设计水冷却基础上装有自动加高温油脂系统。

4.9 考虑主轴长度,采用两端进热源,杜绝叶片温度不均匀影响设备蒸发强度。

4.10为了保证圆盘在使用过程中盘内尽量排出冷凝水,整个盘面内部设计4路独立的进蒸汽与排冷凝水系统,每路系统都有蒸汽与排冷凝水走向隔板,这样设计整套设备可以降低能耗,提高产量。