-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 123 |

| 品牌 | 盛昱干燥 |

| 用途 | 干燥机 |

| 型号 | LPG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

公司以“专注品鉴,创造经典”为基本目标,汇聚了一大批高层次、高素质的专业人才;运用了先进的5S管理系统对公司的各种资源和整个生产、经营过程实施有效地组织、协调、规范和控制;同时,长期与有关科研机构、行业资申专加实行技术交流合作,不断提升科研创新能力。努力以“优势的技术、 优zhi的产品(天菌原料药喷雾干燥机)、及时的服务”为导向,用心打造行业标杆企业。153干燥8008设备8370烘干机

一、天菌原料药喷雾干燥机设计条件

1.物料名称:天菌原料药

2.含固量:13%-17%(按17%计)

3.终水份:3%-5% (按5%计)

4. 水分蒸发量:150kg/h

5.加热方式:蒸汽+电加热

6.进风温度:200-220℃,出风温度:90-95℃

7.材料要求:物料接触处采用不锈钢316L制作。

二、天菌原料药喷雾干燥机工艺条件设计

1.雾化方式:离心式

2.雾滴与热空气接触方式:并流式

3.进风温度:按220℃计

4.排风温度:按95℃计

5.进料温度:按20℃计

6.产品排出温度:70℃

8.产品收集方式: 塔底旋风分离器+ 二级旋风分离器+水沫除尘器

9.系统材质:SUS316L

三、标准气象条件

1.大气压力:标准101.325KPa(760mmHg)

2.年平均环境温度:20℃

3.年平均相对湿度:80%

4.查表可得:年平均空气含湿量d1=0.01水/kg干空气

四、天菌原料药喷雾干燥机主要参数计算过程

1.确定的参数

1.1按150Kg/h水分蒸发量,计算得:干粉产量:W干=32kg/h

1.2料液处理量:W原=180Kg/h

1.4料液含水量ω1=83%

1.5产品含水量ω2=5%

1.6料液温度θ1=20℃

1.7干燥后产品温度θ2= t2-20=95-20=75℃

1.8环境温度t0=20℃,环境空气含湿量:d0=d1=0.01Kg水/kg干空气

1.9进风温度t1=220℃

1.10排风温度t2=95℃

2.热量衡算和热风质量流量计算

2.1蒸发水份所需热量Q1= W水(595+0.45×t2-1×t0)=150(595+0.45×95-1×20)

Q1=9.26×104Kcal/h

2.2物料升温所需热量Q2= W产{cs×(1-ω2)+1×ω2}×(θ2-θ1)

cs为绝干产品的比热,一般取cs=0.4Kcal/kg.℃

Q2=32{0.4×(1-5%)+1×5%}×(75-20)=0.075×104Kcal/h

2.3外围护热损失Q3=0.15×(Q1+ Q2)=0.15(9.26+0.075)×104=1.4×104Kcal/h外围护热损失验算:q3=1.4×104/150=93.3Kcal/蒸发1kg水<100,在合理范围内

2.4质量流量计算

G=(Q1+ Q2+ Q3)÷〖(i1- i2′)-0.1×0.24×(t2- t0)〗

i1- i2′=(0.24+0.45 d1)×(t1- t2)=(0.24+0.45×0.01)×(220-95)=30.56kcal/kg

G=〖(9.26+0.075+1.4)×104〗÷〖30.56-0.1×0.24×(95-20)〗=3732Kg/h

2.4干燥所需要的热量Q干=G×(i1- i0)×110%

i1- i0=(0.24+0.45×d1)×t1+595×d1-(0.24+0.45×d0)×t0-595×d0

=(0.24+0.45×0.01)×220+595×0.01-(0.24+0.45×0.01)×20-595×0.01=48.9kcal/kg

Q干=3732×48.9×110%=20.07×104Kcal/h

排风含湿量验算: d2=0.01+(150÷3732)=0.05kg水/kg干空气,查空气焓湿图可知,排风温度为95℃时,相应的湿球温度为t湿=47℃,

t2-t湿=95-47=48℃,在20~50℃之间认为排风温度设定合理。

五、天菌原料药喷雾干燥机尺寸计算与验算

料液处理量180Kg/h, 雾化盘直径d=0.15m,转速为15500r.P.m

1.喷距半径:R=3.46×0.150.3×1800.25×15500-0.16= 1.53米

2.喷雾塔内径为D1=1.06×2×1.53=3.243米,取3.3米

3.干燥塔直段高度,.产品含水率为5%,是属于较低的含水率,可取直段高度为H1=1.15D1=1.15×3.3=3.795米

4.从蒸发水量验证塔径和高度的合理性:

喷雾干燥塔的有效干燥容积为直段部分,其容积为:V=0.7854×3.32×3.795=32.45m3

5.干燥强度和干燥塔进风和直段终了温度有关,并有以下计算式:

A=(t1+273)3.4287/(t2′+273)3.34=(220+273)3.4287/(95+273)3.34=4.81kg水/h·m3干燥塔可蒸发水量为:W=32.45×4.81=156kg水/h>W水=150kg水/h,验证结果合理。

6.干燥塔锥段高度和总高度计算

为了使物料能下料顺畅,取锥部的底锥角为50°,则锥段高度 H2=(D1/2)×tg65°=3.3÷2×tg65°=2.69m 总高度为:H=H1+H2=3.795+2.69=6.49米,不含出料高度。

六、原料液供料系统

1.储料罐(用户自备)

2.螺杆泵选型:取供料的体积流量为:VL=0.5m3/h,选用中美合资杭州斯莱特泵业有限公司的其型号为GF30-1,转速为237r/min,N=0.55KW,变频器调转速来调节流量。

七、热风系统

1.主要技术指标和参数

1.1 供热量:25×104kcal/h(考虑冬季使用时)

1.2热风 温度:220℃

1.3热源:蒸汽+电补偿

蒸汽加热从20℃加热到130℃,则Q汽=3732×0.24×(130-20)=98525kcal(取120000kcal),散热器面积为100000÷(15×50)=133m2(考虑到冬季使用时取180m2);从130℃加热到220℃由电加热来完成,Q电=3732×0.24×(220-130)=80611kcal(取100000kcal),电加热功率为100000÷860=116KW(考虑到冬季使用时取126KW,其余为备用)。

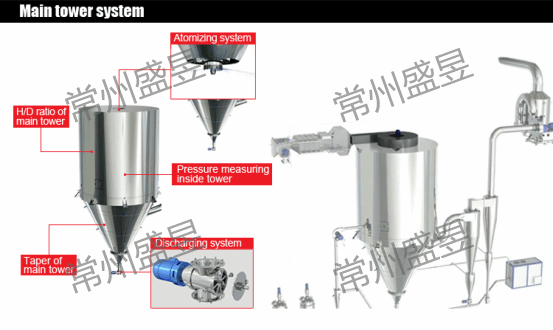

八、干燥塔系统

由干燥主塔、热风分配器、雾化器、观察人孔、塔内照明装置、气动敲击锤和下料阀等组成。

1.结合试验级经验,我们在主塔的设计过程中:①调整了主塔直筒体的高径比,由常规的0.9:1调整至1.15:1左右;延长物料的停留时间,保证干燥效果。 调整了塔锥体的锥度,由常规的底锥角 60°调整至55°,充分考虑物料在锥体下料时的顺畅。

2.雾化器采用了变频器调节雾化器的转速以达到 雾化效果。将雾化器底座降低,加大雾化器的雾化盘与塔顶的距离,使得雾化液滴在风的旋压下无法返顶,以保证系统的正常运行。

3.气动敲击锤,采用了带聚四氟乙烯头的新产品,既能确保振击效果,降低了敲击时产品的噪音,而且做到了分布合理。

4.设计了塔内2套照明装置,并设置观察门和人孔。

5.主塔的热风涡壳采用了加速式的结构,使得热风在入塔时有效的压住物料,有序的旋流下降。而热风分配器也结合了该技术的特点及要求,做到分配器的两边均有导风机构,并可任意调节角度,以控制热风入塔时的切向角度。

九、除尘系统

1.旋风分离器的计算和选型

干燥系统设计质量流量为3732Kg/h,风温为95℃,查95℃干空气的密度为0.975Kg /m3,计算得体积流量为3827m3/h,设计60%的产品在干燥塔底部旋风排料,40%的产品是从二级旋风分离器底部排出,少量的微粒产品进入水浴除尘器中。

塔体底部采用XLT/A型旋风分离器,进口风速一般为16~18m/s,取18m/s设计规格为XLT/A-0.8型.

2.水沫除尘器

为了保证排风达到环保要求和回收旋风分离器中排出的微粉,从设计者角度应在引风机后设置水沫除尘器。

水沫除尘器结构:引风机排风口进入水沫除尘器筒体内,在排风进口上方有两层均风孔板,使排风速度均匀;在均风孔板上方有喷淋或喷雾装置形成水膜吸收微粉;水沫除尘器的阻力在1000~1500pa之间。每台水沫除尘器配有0.75KW的循环水泵。

水沫除尘器的设置和参数设计:水沫除尘器处理风量4694m3/h,经计算水膜除尘器的内径为1.3米,高度为3.2米。

十、风机的选型和计算

1.送风系统:质量流量为:3732kg/h,查20℃干空气的密度为1.21 Kg/m3则进风体积流量为3084m3/h,选用风机4-72№4A,风量为4012-7419m3/h,风压为2014-1320pa,转速为2900转/分,功率为5.5KW;风机配套江阴泰伯公司生产的初效、中、高效过滤器。

2.引风系统:质量流量为:3732kg/h,查95℃干空气的密度为0.975 Kg /m3则排风体积流量为4694m3/h,选用风机9-26№5A,风量为4293-6349m3/h,风压为6035-5381pa,转速为2900转/分,功率为15KW。

十一、控制系统

1.直接启动

1.1干燥系统引风机直接启动,N=15KW

1.2送风机直接启动,N=5.5KW

1.3干燥塔底部旋风关风机,N=0.75KW

1.4旋风分离器底部关风机,N=0.75KW

1.5水泵,N=0.75KW

2.变频启动:

2.1雾化器电机,N=4KW

2.2螺杆泵电机,N=0.55KW

3.联锁要求:

3.1雾化器与螺杆泵联锁:启动时,先启动雾化器,再启动螺杆泵;停机时:先停止螺杆泵,再停止雾化器;一旦雾化器停止转动,螺杆泵自动立即停止供料。

3.2雾化器与油泵联锁:先启动雾化器油泵,间隔10~15秒,再启动雾化器;一旦油泵发生故障,雾化器自动立即停止转动。

4.整个系统采用PLC控制.