-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 1 |

| 货号 | 123 |

| 品牌 | 盛昱干燥 |

| 用途 | 干燥机 |

| 型号 | LPG |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

公司以“专注品鉴,创造经典”为基本目标,汇聚了一大批高层次、高素质的专业人才;运用了先进的5S管理系统对公司的各种资源和整个生产、经营过程实施有效地组织、协调、规范和控制;同时,长期与有关科研机构、行业资申专加实行技术交流合作,不断提升科研创新能力。努力以“优势的技术、 的产品(LPG-4000型木质素离心喷雾干燥机)、及时的服务”为导向,用心打造行业标杆企业。153干燥8008设备8370烘干机

一、LPG-4000型木质素离心喷雾干燥机工艺参数:

物料特性及工艺设计条件

1、物料:木质素

2、干燥塔满足如下技术要求:产量4050kg/H,设计。

3、含固量:50%,终水分~5%:液体处理量7700㎏/h,

4、蒸发水量~3650㎏/h。

5、热风进口温度:~300℃(可调)。

6、热风出口温度:100-120℃(可调)

7、热源:直燃式燃气热风炉。

8、干粉密度:~0.5g/cm3。

9、材 质:与物料接触部分使用316L制作,其余碳钢制作。

二、LPG-4000型木质素离心喷雾干燥机选型及工作原理

1、根据对贵公司所提供产品特性的了解,结合我们多年来对类似该产品干燥设计、加工制造、调试及用户使用反馈信息经验,可采用离心喷雾干燥机来完成整个干燥工艺。考虑物料的特点,该设备做了多处优化设计,保证满足用户要求。

2、工作原理:

常温空气经空气过滤器净化后,进入散热器和电加热混合室。从电加热中出来的热风,经热风管道进入安装在干燥塔顶部的整流形热风分配器,热风分配器将热风均匀地送入干燥塔内。物料由螺杆泵输送到安装在干燥塔顶部的离心雾化器内,在高速离心力的作用下,雾化器将料液雾化成细小的雾滴群,使料液的表面积大大增加,然后在与热空气充分交换的情况下,水份迅速蒸发,干燥成干粉,大部分落入塔底,部分细粉随尾气进入高效旋风除尘器,后经引风机经水沫除尘器洗涤后排出。尾气排放达到国家环保标准要求。

整个系统为开放式。卫生指标高,产品外观好,速溶性和流动性好,色泽一致等优点。高速离心喷雾干燥机,具有速度快、效率高、工序少等优点。对热敏性物料可保持其色香味。干粉溶解性好,纯度高,该系列喷雾干燥机可广泛用于医药、农药、化工等行业。

三、LPG-4000型木质素离心喷雾干燥机技术优点说明:

根据经验我们在设计上优化了以下几点:

1、本套设备优化设计的蜗壳和热风分配器、塔体直径及高度,保证进入塔内的热风分布均匀,物料雾化液滴充分和热风接触,物料不返顶,不粘壁。

2、热风蜗壳采用数螺旋线加速式的结构,以增强热风与物料液滴的热置换,并有序的旋流下降。热风分配器能做到分配器的两边均有导风机构,并可任意调节角度,以控制热风入塔时的切向角度,内侧导风机构增加热风的旋转,强化该股热风对雾化料膜的剪切力,使得热风与料液充分接触,强化两者之间的换热换质过程。

3、因物料的流动性不好,主塔的下锥体角度为53度,直段、下锥体上气锤数量增加,安装有气锤24只,这样下料快速、均匀、保证不积料,避免了工人用木榔头敲击对设备造成的损坏,避免了长时间高温对物料的影响。

4、由于物料出料温度偏高,容易吸潮,采用除湿后的气力输送系统可完成对物料的冷却、集中输送。

5、进料系统采用变频调速的螺杆泵,我们采用该泵使用寿命长、无故障。

6、雾化器的选择非常重要。

雾化器的导管为316L制作,软管为橡胶管,导向轴承座、落料盘为316L制作,雾化盘采用 316L制作,强度高,耐腐蚀、耐磨损。

7、本套设备雾化器、进料泵、送、引风机均采用变频调节,使用方便,调节范围大,操作快捷,简单。

8、本套设备自动化程度高,进料系统采用自动控制,实现进料速度与排风温度自动匹配,从而保证成品品质。雾化器与冷却油泵安全连锁,引风机与燃烧器安全连锁,系统可长时间运行,无安全隐患。

四、LPG-4000型木质素离心喷雾干燥机主要技术参数计算说明

2.1热量衡算

初水分ω1:50% 终水分ω2: 5%

物料处理量G2:7700Kg/h

蒸发水分:W = G1(ω1-ω2)/(1-ω1)

蒸发水分:W水取3650Kg/h

产量:G1=4050kg/h

设产品的绝干比热C=0.45Kcal/Kg.℃

环境温度t0=14℃,料温θ1取60℃,进风温度t1取300℃,出风温度t2取110℃

干燥料温θ2取90℃

空气的湿含量X1=0.0118Kg水汽/Kg干空气

蒸发水分所需热量:

Q1= W水*(595+0.45*t2-1*t0)取213*104Kcal/h

产品升温所需热量:

Q2= W产*(C*0.95+0.05)*(θ2-θ1)取5.2*104 Kcal/h

热损失15%

Q总=1.15*(Q1+Q2)=251*104 Kcal/h

干燥所需要的热风干空气质量流量(考虑10%漏风):

Gg=Q总*1.05/【(i1-i2)-0.1*0.24*(t2-t0)】

i1-i2=(0.24+0.45*d)*(t1-t2)

Gg=60556kg干空气/h

理论计算干燥所需的热量:

Qg=Gg*(i1-i0)=450*104 Kcal/h

i1-i2=【(0.24+0.45*d)*t1+595*d】-【(0.24+0.45*d)*t0+595*d】

=43.5Kcal/kg干空气

考虑实际生产环境,直燃式燃气热风炉取:Q0=500*104 Kcal/h,

各温度下空气体积流量调整为:

V20=50900m3/h

V110=70300m3/h

V300=76000m3/h

2.2旋风除尘器的计算:

进入旋风分离器的排风流量V110=70300m3/h

采用2组合的高效长锥体旋风除尘器形式,旋风进口风速取~18m/s,

故旋风型号为:2-CZTφ2200mm并联

旋风分离器阻力在1500pa左右

2.3、计算塔体D:

(1)喷雾距半径R99计算法

对于一般情况,干燥器直径D按下式计算: D=(2~2.4)R99

R99----旋转雾化器喷雾距半径

(R99)0.9=3.46d0.3G0.25.n-0.16

(R99)0.9--在雾化盘下0.9m处测得的雾滴占全喷雾量99%

时的液滴的飞翔距离的半径,m;

d----雾化盘直径,m;(0.22)

G----喷雾量,Kg/h;(7700)

n----雾化盘转速,r/min;(11570)

(R99)0.9=3.46×0.220.3×77000.25×11570-0.16=4.6米

选塔径D=(2~2.4)R99 (9.4-11.04米),

圆整选取内直径,取11米

(2)喷雾塔的高度:

考虑物料的特性,直段高度取11米干燥塔下锥体锥角取53度

2.4、从干燥强度验算干燥塔尺寸的合理性

(1)干燥塔的有效干燥容积V,

V=直段容积=1045m3,

(2)干燥强度q的选取

干燥强度法: V=W/q

q=(T1+273)3.4287/(T2+273)3.34(kg.m3.h)=6.75kg水/h

W=V*q=7056>3650 Kg水/H

因此,从干燥强度验算干燥塔尺寸满足干燥要求。

五、设备系统设计配置说明

5.1、整套设备所有与物料接触部分均采用316L不锈钢制作。

主塔的不圆度、垂直度不大于0.3%。

主塔设置有人孔、观察视镜、照明灯、排污口、雾化器接口、震击器等系统,以便于对喷雾干燥过程进行观察、清洗,操作方便、简捷。

干燥系统采用微负压操作,工作场所无粉尘泄露,风机底座经减震处理,出风配置消音器,噪音小。进料泵、雾化器、送、引风机配置采用变频调节,系tong可根据物料及工艺参数要求随时调控。

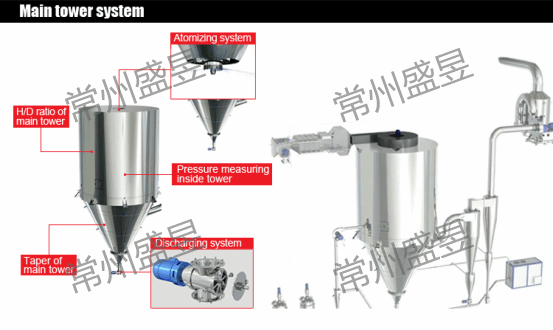

5.2、干燥主塔

干燥室及构架,热风蜗壳,旋风分离器,振打器,观察人孔,保温材料和外壳。

干燥塔内径11m,直段高11m,设备安装总高:27.5m。下锥体采用锥角53°,以方便物料下料,主要由内壁、骨架、保温层、外包、敲击锤等组成。

5.2.1干燥塔内胆采用3mm厚度的316L板制作,

5.2.2 干燥塔冷壁采用3mm厚度的碳钢板制作,

5.2.3外包0.55mm彩钢板板制作,

5.2.4加强采用碳钢法兰、槽钢、角铁等分段紧固,骨架采用Q235材质,

5.2.5保温层厚度100mm,保温材料采用硅酸铝棉。

为保证顺利出料,在喷雾塔直体和锥体安装有24只气动振击器,通过时间控制间隙式的敲打塔壁,使物料顺利离塔。

5.2.6在干燥塔上设置有观察清洗门2套和塔内照明装置1套。

5.2.7主塔下料口微正压连续均匀出料,配套冷却气力输送管道。确保物料及时顺利排出,气力输送管道设计快开清理口,清理方便。

喷雾塔主体能承受5000Pa的负压,在操作失误的情况下不会对设备造成损坏。

5.3、塔顶配备热风分配装置及特殊的旋风导流装置,确保进风按规定流向,与料液雾滴混合均匀,进行充分热能交换。

材质:304不锈钢,内表面酸洗钝化处理。

5.4、附件:人孔(观察孔),根据楼层配置,每层1个;安装雾化器楼层设置照明灯,方便喷雾作业时对雾化器的观察与检修。

5.5供料系统/进料系统:

根据处理量选用供料泵型号:GF50-1AJ型螺杆泵,功率:5.5kw。

流量:0-11.5m3/h,压力:0.6Mpa。变频控制。

5.6雾化系统:由高速离心雾化器、雾化器支座、雾化器专用工具、冷却器、循环油泵等组成。雾化器是立式二级电机通过二对齿轮增速,雾化盘线速度>120米/秒,雾化盘为垂直叶片,矩形通道进料。雾化器的主要轴承采用SKF轴承。

雾化盘材料采用316L制作,确保经久耐磨,在恒定的工艺参数下,可以有效保证产品的粒度及终水份的稳定性。

5.7、供料管、阀门、稳压管采用316L材质。

干燥供热系统

根据工艺计算,需配置500万大卡的燃气热风炉

5.8、热风进风管规格:内尺寸Φ1800mm,外尺寸Φ2100mm,管道保温。热风管采用2mm厚304不锈钢制作;保温厚150mm;外包材料:0.6mm彩钢瓦,保温材料为硅酸铝。

送风机型号4-72-12C-75KW

全压:2172-2746pa

流量:53978-75552m3/h

根据系统风量计算,收料除尘采用一级高效旋风分离器加水膜除尘器过滤,以达到地方环境排放要求。

5.9.1一级旋风分离器选用2-Φ2200×3mm型高效2组合长锥体旋风,配集料仓;材质:物料接触部分为316L不锈钢,壁厚δ=3mm;内壁抛光、外表面亚光处理。旋风锥体及料仓适宜部位配置气动振击锤,出料配关风机连续出料。该旋风采用优化设计,收尘效率高。

5.9.2主塔至旋风连接风管规格:Φ1300mm,材质物料接触不锈钢316L。

5.9.3引风机型号5-51-14D-250kw,

风量:88400-100000m3/h

风压:6642-7185pa

5.9.4旋风至水膜除尘器连接风管规格:Φ1400mm,材质物料接触不锈钢316L。

6、成品收集冷却系统

6.1、经计算主塔物料冷却选用型号为SPR-18000型冷却除湿机提供低温、低湿空气进行物料冷却作业。冷却除湿机总装机功率22kw,处理风量18000m3/h,温度30℃配压缩机、冷却风机、冷却换热器等;配套气力输送风管规格:φ450mm,连接法兰形式,材质:316L

6.2输送量:G产=4050kg/h,为了防止物料在在输送管道中堵塞,

气固混合比取m=4 则气体输送量为:G气=4*4050=16200kg/h

配套冷却用气力输送风机型号9-26-10D-55kw,

风量17172~21465m3/h

风压5920-6143pa。

7、水膜除尘器系统

7.1水膜除尘器在引风机后面,排风温度进一步下降,进入水膜除尘器排风流量V110=70300m3/h

7.2设:水膜除尘器的轴向风速U2=1.4m/s

则二级水膜除尘器的直径为D=3.8米。

7.3水膜除尘器采用316L不锈钢制作 厚度3mm 配备人孔方便清理

7.3水膜除尘器的阻力约为1200pa

8、电器控制系统

电器控制系统采用PLC加触摸屏控制。

同时具备自动控制与手动控制操作。

控制系统选用西门子PLC,主控DCS系统的通讯接口,

控制柜柜壳采用喷塑处理。

采集执行仪表:温度采用上自仪等国内一线品牌;

压力选用西门子品牌;

流量采用国内一线品牌。

电气控制按工艺要求顺序连锁控制(如雾化器、油泵电机联锁;出风温度和进料泵联锁、送引风机安全联锁)。

所有电动机回路都设有短路和过载保护,

电气控制系统主要电气元件采用国内一线品牌,

变频器采用ABB品牌

出风温度采用PID调节进料泵转速实现流量自动调节并保持出风温度的恒定。

雾化器、料泵、送、引风机采用变频控制,

进风温度控制显示;出风温度显示;供料压力、流量变频控制;主塔负压显示;系统运行指示、雾化器油压、油温报警等。

9、设备主要技术参数及能耗表

1 水分 蒸发量 ~3650kgH2O/h

2 干燥方式 顺流式高速离心喷雾干燥机

3 进口温度 ~300℃(可调)

4 出口温度 100-120℃(可调)

5 干燥塔直径 Φ11300mm(外径)

6 干燥塔安装总高 27.5m(不含顶部操作空间)

7 产品收集方式 除湿冷却输送集中收集

8 引风机 5-51-14D-250kw

9送风机 4-72-12C-75KW

10 供料泵 GF50-1AJ-5.5kw

11收料风机 9-26-10D-55kw

12 冷壁风机 9-19-4A-3KW

13 雾化器LPG-8000 电机55KW

14 燃气热风炉:2.5KW

15 关风机 3-2.2kw

16 除湿机 SPR-18000 22kw

17 循环水泵 ISG100-125(I)-15KW(两台)

18 干燥系统总功率 约为 505KW

19 压缩空气耗量 压力0.6Mpa(流量1.6-2m3/min)

20 设备主要材质 物料接触部分316L