新款铜精矿离心喷雾干燥机在多个方面有显著的改进和特点:

-

雾化系统:

-

先进的雾化器设计:采用新型的离心雾化器,其结构经过优化,能使铜精矿料液更均匀地分布在旋转盘上并形成薄膜,在离心力作用下被高效地分散成极小的雾滴。这不仅增加了物料与热空气的接触面积,提高了干燥效率,还能使产品的粒度分布更均匀,提升了产品质量。例如,一些雾化器的旋转盘采用了特殊的表面处理技术,降低了料液的粘附性,确保了雾化效果的稳定性。

-

高精度的雾化参数控制:配备了先进的控制系统,可以 地调节雾化器的转速、进料速度等参数,以适应不同浓度和性质的铜精矿料液的雾化需求。通过精准的控制,能够保证雾滴的大小和分布符合生产要求,从而提高产品的一致性。

-

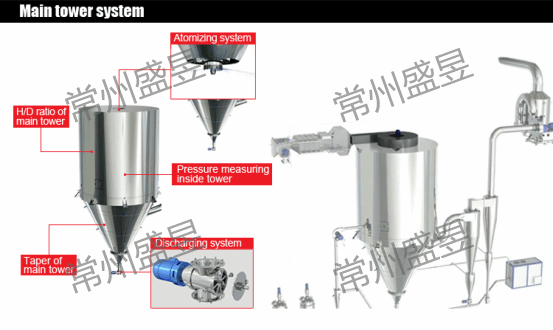

干燥塔结构:

-

优化的热空气分布:干燥塔内部的气流分布装置进行了改进,使热空气能够更均匀地在塔内流动,与雾状液滴充分接触,避免出现局部过热或干燥不均匀的情况。例如,采用新型的导流板或气流分配器,能够引导热空气按照预设的路径流动,提高了热交换效率3。

-

增强的防粘壁措施:针对铜精矿在干燥过程中容易粘壁的问题,新款干燥机采用了多种防粘壁技术。如在塔壁上涂覆特殊的防粘涂层,减少物料与塔壁的粘附;或者安装自动振打装置、气锤等,定期对塔壁进行敲打,使粘壁的物料及时脱落,保证设备的连续运行和生产效率。

-

合理的塔体尺寸设计:根据不同的生产规模和工艺要求,对干燥塔的直径、高度等尺寸进行了优化设计,既能够确保物料在塔内有足够的停留时间,充分完成干燥过程,又能避免设备过大造成的空间浪费和能源消耗。

-

热风系统:

-

高效的热源选择:可选用更加高效、节能的热源,如新型的燃气燃烧器、热交换效率更高的蒸汽加热器等,为铜精矿的干燥提供充足的热量。同时,对热源的控制系统进行了优化,能够根据生产需求实时调节热量输出,提高能源利用效率,降低生产成本。

-

的温度控制:配备高精度的温度传感器和智能温度控制系统,能够实时监测和 控制热风的温度。 的温度控制对于铜精矿的干燥非常重要,既可以保证产品在适宜的温度下进行干燥,避免因温度过高导致铜精矿的品质下降或设备损坏,又可以提高能源利用效率。

-

进料系统:

-

的进料计量:采用高精度的进料泵和流量控制系统,能够准确地控制铜精矿料液的进料量,确保进料量与干燥机的处理能力相匹配。 的进料计量可以保证生产过程的稳定性和连续性,提高产品的质量一致性。

-

物料预处理功能:部分新款设备在进料系统中增加了物料预处理装置,如预热器等。预热器可以对料液进行初步加热,降低其粘度,提高流动性,使其更容易被雾化,从而进一步提高干燥效率。

-

控制系统智能化:

-

自动化程度更高:采用先进的 PLC 控制系统或触摸屏控制系统,实现了设备的高度自动化操作。操作人员只需在控制面板上设置好相关参数,设备即可自动运行,大大降低了人工操作的难度和劳动强度,提高了生产效率。同时,系统能够自动监测和记录设备的运行状态,方便生产管理和设备维护。

-

智能监控与故障诊断:具备智能监控系统,能够实时监测设备的各项运行参数,如温度、压力、转速等,并在出现异常情况时及时发出警报。系统还具有故障诊断功能,可以快速准确地诊断出故障原因,为设备的维护和维修提供指导,减少设备停机时间,提高生产效率。

-

环保性能提升:

-

废气处理优化:配备了高效的废气处理系统,能够对干燥过程中产生的废气进行净化处理,去除其中的粉尘、有害气体等污染物,使其达到环保排放标准后再排放,减少了对环境的污染。例如,采用布袋除尘器、湿式除尘器或静电除尘器等,对废气中的粉尘进行有效收集和处理。

-

噪音降低:对设备的结构和传动部件进行了优化设计,采用了减震、降噪等技术,降低了设备运行过程中的噪音,改善了工作环境。