新款混合乳制品离心喷雾干燥机是一款专门用于处理各类混合乳制品(如牛奶、奶油、乳清蛋白等按特定比例混合而成的物料)的先进干燥设备。它集成了多项创新技术,旨在实现高效、 、智能化且节能环保的干燥效果,确保生产出的混合乳制品粉末符合高标准的质量要求。

-

进料泵:采用高精度、卫生级的蠕动泵或螺杆泵。这类泵具有出色的密封性,能 控制流量,可在较宽的流量范围内稳定地将混合乳制品料液输送至离心雾化器。流量调节范围通常为 [X] 升 / 小时至 [Y] 升 / 小时,以适配不同的生产速率需求。

-

进料管道:由食品级不锈钢(如 304 或 316L 不锈钢)制成,内壁光滑,不仅易于清洗,还能有效防止料液残留和变质。管道直径依据进料流量合理确定,一般在 [具体直径数值] 毫米左右,并且配备了保温措施,以维持料液温度稳定,避免因温度波动导致料液性质改变。

-

过滤器:在进料管道中设置不锈钢滤网过滤器,过滤精度可达 [具体过滤精度数值] 目。其主要作用是去除料液中的杂质,像乳块、纤维、微小颗粒等,确保进入雾化器的料液纯净,防止雾化器堵塞。

-

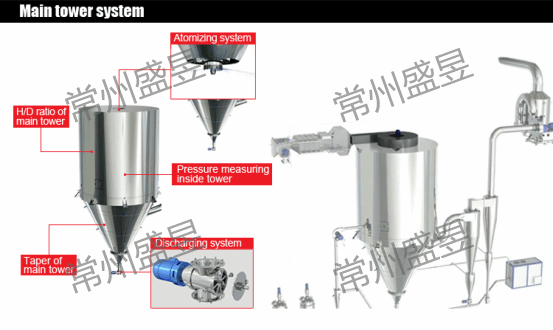

离心雾化器:配备先进的高速离心式雾化器,其转速可在 [ 转速数值] 转 / 分钟至 [ 转速数值] 转 / 分钟之间实现 调节。雾化器主体采用 不锈钢材质打造,具备良好的耐腐蚀性和高强度机械性能。通过高速旋转产生的强大离心力,能将混合乳制品料液均匀地抛洒成微小的雾滴,雾滴直径可精准控制在 [雾滴直径范围数值] 微米至 [另一个雾滴直径范围数值] 微米之间,从而保证与热风充分接触,实现快速干燥。

-

雾化器驱动电机:配套高性能电机作为雾化器的驱动源,电机功率大约为 [雾化系统功率数值] 千瓦。该电机具备出色的调速性能和可靠的过载保护功能,确保雾化器能够稳定、持续且高效地运行。

-

塔身结构:干燥塔设计为圆筒形,采用食品级不锈钢材质通过精密焊接而成。塔内表面十分光滑,这极大地方便了清洗和维护工作。塔身高度通常为 [干燥塔高度数值] 米,直径为 [干燥塔直径数值] 米,其具体尺寸是根据生产能力和期望达到的干燥效果进行科学合理设计的。

-

热风分配系统:在干燥塔内部设置了一套完善的热风分配系统,包含环形热风道、导流板等关键部件。热风从底部或侧面进入干燥塔后,借助该系统能够均匀地分布在塔内各个区域,与雾化后的混合乳制品雾滴实现全方位、充分的热交换。热风温度可在 [ 进风温度数值]℃至 [ 进风温度数值]℃之间灵活调节,以便适应不同干燥阶段以及混合乳制品自身特性的要求。

-

出料口:干燥塔底部设置了出料口,出料口处配备有振动筛或气力输送装置。振动筛可将干燥后的混合乳制品粉末通过振动方式顺利排出塔外,并进行初步筛分;气力输送装置则适用于大规模生产或需要远距离输送粉末的情况,它利用压缩空气将粉末从干燥塔底部经管道输送至指定地点,且输送速度可按需调节。

-

热风炉:可根据生产场地的能源供应状况和成本考量,选用高效节能的热风炉作为热源,常见的有燃气热风炉、电热风炉等。所选热风炉的热效率需达到 [热风炉热效率数值]% 以上,以确保能够持续稳定地提供高温热风。

-

热交换器:在热风炉与干燥塔之间安装有高效的热交换器,如翅片式或板式热交换器。通过热交换作用,可将热风炉产生的高温热风温度精准调节到适宜的范围,同时显著提高热风的利用率,有效减少能源浪费。热交换器的换热效率应达到 [热交换器换热效率数值]% 以上。

-

温度控制系统:配备了一套先进的温度控制系统,该系统能够实时监测并精准控制进风温度、出风温度等关键温度参数。借助 PID 控制器等先进的控制算法,可对热风炉的加热功率或热交换器的工作状态进行 调节,确保温度波动始终控制在 [允许温度波动范围数值]℃以内,从而为混合乳制品的干燥过程营造一个稳定的热环境。

-

出料方式:提供多种出料方式供选择,包括振动出料和气力输送出料。振动出料方式操作相对简单,适用于小规模生产或对出料速度要求不高的情况,通过振动筛将干燥后的混合乳制品粉末从干燥塔底部出料口筛出;气力输送出料方式则更适合大规模生产或需要远距离输送粉末的情况,利用压缩空气将粉末经管道输送至指定地点,且输送速度可根据实际需求灵活调节。

-

出料包装:在出料口下游设置了各类包装设备,如自动灌装机、真空包装机等。这些包装设备具备良好的计量准确性和出色的包装密封性,能够确保混合乳制品粉末准确无误地装入包装袋中,并为其提供良好的储存条件。

-

硬件组成:控制系统以 PLC(可编程逻辑控制器)为核心控制单元,并配备人机界面(HMI)用于实现操作人员与设备之间的便捷交互。PLC 拥有强大的逻辑控制能力和数据处理能力,可对设备的各个系统进行高效协调控制。同时,设备还配备了多种传感器,如温度传感器、压力传感器、流量传感器等,用于实时监测设备的运行状态和关键参数。

-

软件功能:

-

自动化操作:能够实现设备的全自动化操作模式。操作人员只需在人机界面上轻松设置好各项生产参数,如进料速度、雾化器转速、进风温度、出风温度等,设备便会自动依照设定程序完成进料、雾化、干燥、出料等一系列复杂操作,从而大大降低了人工操作的难度和劳动强度。

-

参数监控与调整:可实时监控设备的各项运行参数,包括上述提到的温度、压力、流量等,并将这些参数清晰地显示在人机界面上。一旦参数超出预设范围,系统会自动发出警报,并依据预设的控制算法及时进行调整,确保设备始终保持稳定运行状态。

-

故障诊断与报警:具备完善的故障诊断功能,能够迅速且准确地识别出设备可能出现的各类故障类型,如电机故障、传感器故障、管道堵塞等。一旦检测到故障,系统会立即通过声光报警器等方式向操作人员发出警报,同时在人机界面上详细显示故障信息,方便维修人员快速定位并解决问题。

-

清洗系统:配备了在线清洗(CIP)系统,该系统利用清洗液(如酸碱溶液、清水等)定期对设备内部进行全面清洗。CIP 系统包含清洗液储罐、清洗泵、管道、喷头等关键部件,通过自动化控制程序,可对进料系统、干燥塔、出料系统等各个部分进行深入、 的清洗,确保设备的卫生状况始终符合食品生产的严格要求。

-

通风系统:在设备安装场地设置了通风系统,其主要由排风机、通风管道等部件组成。该系统的主要作用是及时排除设备运行过程中产生的废气、粉尘等污染物,从而保持工作环境的空气清新。通风系统的通风量是根据设备的蒸发能力以及生产场地的面积等因素综合确定的,以确保能够高效、及时地排出各类污染物。

-

隔音降噪系统:采用隔音材料(如隔音棉、隔音板等)对设备进行包裹或在设备周围进行安装,以此降低设备运行时产生的噪音,有效改善工作环境。通常情况下,噪音降低幅度应达到 [隔音降噪目标数值] dB 以上。

借助高速离心雾化器将混合乳制品料液雾化成极小的雾滴,再结合精心设计的热风分配系统,使得水分能够在极短时间内迅速蒸发,大幅提高了生产效率。同时,由于干燥过程迅速,混合乳制品在高温下的停留时间被有效缩短,从而 限度地保留了混合乳制品中的营养成分和独特风味。

-

粒度均匀:通过 控制雾化器的转速以及热风分配系统的运作,能够确保干燥后的混合乳制品粉末粒度均匀,具备良好的流动性,这不仅便于后续的包装、储存和使用,还能在一定程度上提升产品的品质。

-

纯度高:严格遵循的设备设计和制造标准,再加上有效的过滤和清洗措施,有力地保证了混合乳制品粉末的纯度,使其完全符合食品行业相关的质量标准,为产品的食用安全性提供了坚实保障。

-

营养成分保留:凭借精准的温度控制和快速干燥工艺,混合乳制品中的主要营养成分(如蛋白质、脂肪、乳糖、维生素等)得以较好地保留,维持了产品的营养价值,满足了消费者对健康食品的需求。

-

自动化程度高:PLC 控制系统实现了设备的全自动化操作,操作人员只需在人机界面上简单设置好相关参数,设备就能自动完成整个干燥过程,极大地降低了人工操作的难度和劳动强度,提高了生产效率和稳定性。

-

参数监控与调整:能够实时监控设备的各项运行参数,并在参数超出预设范围时自动发出警报并进行调整,确保设备始终保持稳定运行状态,进一步提升了生产的可靠性。

-

能源利用率高:高效的热交换器和科学合理的热风系统设计,有效提高了能源利用率,降低了单位产品的能耗,从而降低了生产成本,提高了企业的经济效益。

-

环境友好:配备的通风系统和废气处理措施,能够有效减少污染物的排放,对环境友好,符合现代社会对绿色生产的要求。

-

结构设计合理:设备的整体结构设计便于拆卸和清洗,方便工作人员对设备进行日常的维护和保养工作,减少了设备维护的难度和工作量。

-

在线清洗系统:CIP 系统能够定期对设备内部进行全面清洗,确保设备的卫生状况良好,延长了设备的使用寿命,进一步降低了企业的运营成本。

设备应安装在平整、干燥、通风良好的厂房内,地面承载能力需满足设备重量要求。根据设备的尺寸和布局,要预留足够的空间以便操作人员进行操作、维护和检修。同时,需确保设备与厂房内的其他设备、管道等相互协调,避免出现相互干扰的情况。

-

设备检查:在调试之前,要对设备的各个部件进行全面检查,包括检查各连接部位是否紧固、各系统是否正常运转、传感器是否正常工作等,确保设备处于良好的初始状态。

-

参数设置:根据产品的生产要求,在控制系统的人机界面上设置好各项生产参数,如进料速度、雾化器转速、进风温度、出风温度等。

-

空载试运行:设置好参数后,先进行空载试运行,观察设备的运行状态,检查是否有异常噪音、振动等情况。若发现问题,及时进行调整。

-

负载试运行:在空载试运行正常后,进行负载试运行,将混合乳制品料液逐渐加入进料系统,观察设备在负载情况下的运行状态,检查产品质量是否符合要求。根据试运行结果,进一步调整参数,直到达到 运行状态。

-

设备清洁:每天生产结束后,利用 CIP 系统对设备进行清洗,确保设备内部无混合乳制品残留物、污垢等。同时,对设备外部进行擦拭,保持设备外观整洁。

-

参数检查:每天开机前,检查设备的各项运行参数的设定值是否正确,以及各传感器是否正常工作。若发现参数异常,及时进行调整。

-

连接部位检查:定期检查设备各连接部位是否紧固,如管道连接、电机连接等,防止因连接松动而导致设备故障。

-

部件更换:根据设备的使用情况,定期更换易损部件,如过滤器、雾化器的喷头等,确保设备的持续稳定运行。

-

系统检查:定期对设备的各个系统进行全面检查,包括进料系统、离心雾化系统、干燥塔、热风系统、出料系统等,检查系统的运行状况,发现问题及时解决。

-

校准工作:定期对设备的控制系统进行校准,包括温度传感器、压力传感器、方程传感器等,确保传感器的测量精度,从而保证设备的正常运行。

设备应配备完善的电气保护装置,如漏电保护开关、过载保护装置等,防止操作人员触电事故的发生。操作人员在操作设备前,应确保自身穿戴好绝缘防护用品,如绝缘鞋、绝缘手套等。

设备的运转部件,如离心雾化器、电机等,应配备防护装置,防止操作人员意外接触而受伤。在设备运行过程中,禁止操作人员触摸运转部件。

热风系统产生的高温热风以及干燥塔内的高温环境,应采取相应的防护措施,如设置隔热罩、警示标识等,防止操作人员烫伤。操作人员在进入干燥塔内进行维护或检查时,应等待设备冷却后再进行。

CIP 系统使用的清洗液,如酸碱溶液等,应按照规定的使用方法和浓度进行配置和使用,防止因清洗液泄漏或不当使用而对操作人员造成伤害。操作人员在,应穿戴好相应的防护用品,如耐酸碱手套、护目镜等。