-

电话:15380088370

|

邮箱:514995033@qq.com

|

| 外型尺寸 | 3 |

| 货号 | 123 |

| 品牌 | 盛昱干燥 |

| 用途 | 烘箱 |

| 型号 | CT-C |

| 制造商 | 盛昱干燥 |

| 是否进口 | 否 |

一、DW2*10隧道式热风循环烘箱,隧道式干燥机设备特点:

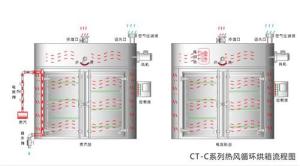

本隧道式干燥机由5个独立干燥单元组成,每个干燥单元段包括循环风机、加热装置、新风补充系统,有公用的尾气排放系统。其工艺流程如下:原料经处理后人工操作放入烘盘烘车内,烘车推入隧道烘箱进行烘干。

冷风从新风补充口进入离心风机,经翅片式换热器加热后,送入隧道箱内与湿物料充分接触,进行热量交换,物料内的水分被蒸发为水蒸汽,与热空气一道进入箱体侧面的风道内,一部分湿空气由排湿口排空,另一部分由离心风机吸入后,循环使用,达到能量充分利用。

烘干时间可人为掌握,根据水分确定烘干时间,烘干温度可控,根据不同烘干的不同时间控制不同的烘干温度。在整个干燥过程中,热风温度也均不相同;干燥初期的物料含水率较高,可选用较高的热风温度;干燥后期的物料含水率较低,可选用较低的热风温度。

设计指导思想:1、得到较高质量的产品,避免产品变色变质;

2、较低能耗;

3、较高的自动化水平;

4、设备制作需满足食品要求,以避免产品污染。

二、 DW2*10隧道式热风循环烘箱,隧道式干燥机设计工艺条件

1、 该隧道式干燥机主要用于蔬菜、果品等农产品的干燥;

2、 鲜枣处理量:10吨/24h;

3、 进隧道物料含水率:60%,出隧道产品含水率:10%;

4、 烘干温度60~100℃,烘干时间20小时(设定,具体参数需实验确定)

注:20小时烘干,4小时装料、下料。

5、 烘盘尺寸:640×460×45,单盘放置鲜枣5Kg(设定,具体参数需实验确定);

6、 热源为0.5~0.6Mpa的饱和蒸汽;

三、 DW2*10隧道式热风循环烘箱,隧道式干燥机干燥工艺计算

1、 总脱水量:W水=10000×(0.6-0.1)/(1-0.1)=5555 kg水/批

单位时间脱水量:ΔW水=5555/20=278 kg水/h

2、 隧道干燥机一次烘干产量:W处=10000-5555=4445 kg /h

3、 干燥所需的总热量:Q=5555×1200=6666000 kcal/h

4、 排湿风量计算:

(1)、查阅有关气象资料可知,河南地区年平均气温为15℃,年平均相对湿度为67%。

查空气焓湿图可知当地年平均空气湿含量为0.008Kg水/Kg干空气。

(2)、设隧道烘箱平均热风温度为80℃,排风温度为45℃。

查空气焓湿图,排风的湿含量为0.022 Kg水/Kg干空气。

(3)、排风风量V=278/(0.019-0.008)=25272 Kg/h

四、 DW2*10隧道式热风循环烘箱,隧道式干燥机主要设备选型

1、 隧道干燥机尺寸:

由于各地区枣的大小、糖分及水分有差异,因此本初步方案只能设定几个工作参数,具体准确参数需经实验后才能准确确定。

设定一次烘干时间需20小时,一只烘盘装料量(鲜枣):5Kg。

经计算共需烘盘:2000只,一辆可烘车(加高型)可放烘盘:28只,因此确定使用2016只标准烘盘,烘车:72辆。

2、 隧道的烘车、烘盘数量:烘车77辆(5辆循环备用),烘盘2156只。

3、 隧道的循环风机型号及数量:4-72-6A-4kW,共需18台。

4、 隧道的排湿风机型号及数量:4-79-6A-5.5kW,共需3台。

5、 设备外形尺寸(长×宽×高):36.0m×2.5m×4.0m。

五、 设备特点和制作说明:

1、 设备特点:

(1) 采用不锈钢制作,符合绿色食品的卫生要求,外观美观大方。

(2) 工业化、自动化程度高,操作弹性大;每单元循环风量、循环风温度、排湿量、烘干时间均可独立调节。

(3) 生产过程中不需人工干预,物料在整个干燥过程中不需翻动,可保持产品的外型不受破坏,并杜绝了污染物的带入。

(4) 劳动强度低,工作环境好,工人不需要在高温环境(50~100℃)下操作。

(5) 采用复舒工艺,充分保证产品质量,提高干燥效率。

(6) 能耗低,因采用了热风循环的方式,热利用率较高。

(7) 通用性强,适应性广。可适应不同季节、不同种类的蔬菜、中药材及农副产品等物料的干燥脱水。

2、 设备制作说明:

(1) 烘盘为冲孔盘,这可增加干燥过程中物料的透气性,加快干燥速度。

(2) 设备由隧道干燥主体、分风机构、蒸汽换热器、空气过滤器、循环风机、排湿风机、检修清扫系统及控制系统组成。

(3) 本干燥系统可完成蔬菜、果品干燥所必须的烘干—复舒—烘干—复舒—烘干——出产品,几个干燥过程,干燥与复舒相互结合。

(4) 隧道烘箱内部温度均匀性可通过加大循环风量,调节两侧百叶窗的开度来达到;同时,采用不同进风方式达到较均匀的干燥效果。

(5) 由于物料在干燥初期的表面水较多,因此可能会有滴落现象,因此在 个干燥过程末段设有横向排水槽,可防止水流向后面的干燥段,同时进入干燥设备前应尽可能淋干后进入干燥箱,可有效降低能耗。

(6) 由于在干燥过程中各时期所需的温度不同,干燥初期可高温,但为防止产品变色、变质,在干燥末期温度不能过高,因此在蒸汽管道中设有可控制蒸汽量的蒸汽电磁阀从而控制热风温度。

(7) 由于本系统的温度较低,在温度100℃以下,岩棉的保温性能优于硅酸铝类材料,因此我方采用块状岩棉作为保温材料,厚度为50mm。

(8) 考虑到在实际生产过程中的调试、检修、观察及清扫,在干燥系统的中部开设观察门检修门,检修人员可通过此门进出隧道烘箱。

(9) 本设备为间隙操作,上料时需3~6名操作工,正常操作时只需1名操作工人。

六、 系统控制说明

1、 电气控制及热仪表均安装在控制柜上。其中主要包括循环风温度、排风温度的检测显示并自动调节;各动力装置的接触器启动;电流、电压显示;电磁调速表等。

2、 进风温度的控制:依靠XMT型智能温度仪表、铂热电阻及蒸汽电磁截止阀组成的自控回路来控制及调节蒸汽量,从而达到调节进风温度的目的。

3、 循环风量的控制:各单元的循环风机均配有手动调风蝶阀,依据第个单元的干燥要求,来调节阀门的开度,此工作在安装调试阶段即完成,进入正常生产后不需要变动。在更换物料品种时作再一次调整。

4、 排湿量的控制:隧道烘箱采用排湿风机进行强制排湿。排湿管道配有可调式风阀,根据不同产品、不同干燥时期可调速其开度大小,控制排湿量。热量充分利用,减少能耗。

七、DW2*10隧道式热风循环烘箱,隧道式干燥机 设备配置明细:

|

序号 |

名 称 |

型号及规格 |

数 量 |

材 质 |

备 注 |

|

1 |

隧道烘干箱 |

DW-2×10 |

1台 |

SUS304 Q235A |

石棉保温: 50mm 外壁及骨架:Q235A |

|

2 |

百叶窗 |

δ0.6 |

10套 |

304 |

间隔可调,上下均风 |

|

3 |

导轨 |

20×40 |

2根 |

304 |

防止烘车走偏 |

|

4 |

冲孔烘盘 |

640×460×45 |

960只 |

304 |

网孔5×5mm |

|

5 |

定型烘车 |

950×710×1710 |

20辆 |

304 |

自制,尼龙车轮 |

|

6 |

蒸汽换热器 |

SRZ系列 |

F=500m2 |

铝翅片 |

自制 |

|

7 |

循环风机 |

4-72-6A-4kW |

5台 |

外购件 |

Q=13000m3/h,P=800Pa |

|

8 |

排湿风机 |

4-79-6A-5.5kW |

1台 |

外购件 |

Q=15000m3/h,P=750Pa |

|

9 |

蒸汽管道 |

DN76 |

1组 |

Q235A |

自制 |

|

10 |

蒸汽电磁阀门 |

DN76 |

1组 |

外购件 |

外购 |

|

11 |

蒸汽疏水器 |

DN76 |

1组 |

外购件 |

|

|

12 |

电控系统 |

|

1套 |

组件 |

组件,采用国产 电器 |

八、 设备能耗:

1、 蒸汽耗量:850Kg/h

2、 总装容量:88Kw,实耗:65Kw;

3、 操作工人:上料时需3~6名,正常操作只需1名。