一、新款维生素E离心喷雾干燥机设备概述

新款维生素 E 离心喷雾干燥机是专门用于干燥维生素 E 溶液,将其转化为粉末状产品的专业设备。该设备采用先进的离心喷雾干燥技术,能够在保证维生素 E 活性和质量的前提下,高效地完成干燥过程。

二、新款维生素E离心喷雾干燥机干燥原理

-

进料与雾化

-

维生素 E 溶液通过进料系统被 地输送到高速旋转的离心雾化器。离心雾化器在强大的离心力作用下(通常转速可达 15000 - 25000 转 / 分钟),将溶液迅速分散成极其细小的液滴。这些液滴具有均匀的大小和良好的分散性,极大地增加了与热空气的接触面积。

-

热空气干燥

-

经过过滤和加热的热空气被送入干燥塔内。热空气与雾化后的维生素 E 液滴在干燥塔中并流接触,热空气的热量迅速传递给液滴,使液滴中的溶剂(通常为有机溶剂或水与有机溶剂的混合物)快速蒸发。由于维生素 E 对热较为敏感,因此热空气的温度和流速需要 控制,以确保在短时间内完成干燥的同时, 程度地保留维生素 E 的活性。

-

在干燥过程中,干燥塔内的热空气分布均匀,确保每个液滴都能得到充分的干燥。通过 控制干燥时间和热空气参数,维生素 E 在液滴中的溶剂蒸发后,迅速形成固体颗粒。

三、新款维生素E离心喷雾干燥机设备结构与功能

-

进料系统

-

料液储罐:采用不锈钢材质,具有良好的耐腐蚀性和密封性,用于储存维生素 E 溶液。储罐配备液位计和搅拌装置,液位计可实时监测溶液液位,搅拌装置则确保溶液均匀,防止维生素 E 沉淀或分层。

-

进料泵:选用高精度的计量泵,能够 控制进料速度和流量,确保溶液稳定地输送到离心雾化器。进料泵与料液储罐之间通过卫生级管道连接,管道材质应具有良好的耐腐蚀性和化学稳定性,以避免对维生素 E 溶液造成污染。

-

雾化系统

-

高速离心雾化器:

-

雾化器的主体结构由特殊合金材料制成,具有高强度、高耐磨性和耐腐蚀性,能够在高速旋转下长期稳定运行。雾化器的转盘和喷头经过精密设计和加工,确保能够将维生素 E 溶液均匀地雾化成微小液滴,液滴大小可根据工艺要求进行调整。

-

雾化器驱动电机:采用高性能的变频电机,可根据不同的进料速度和干燥要求, 调节雾化器的转速。电机具有良好的调速性能和稳定性,能够满足长时间连续运行的要求。

-

干燥系统

-

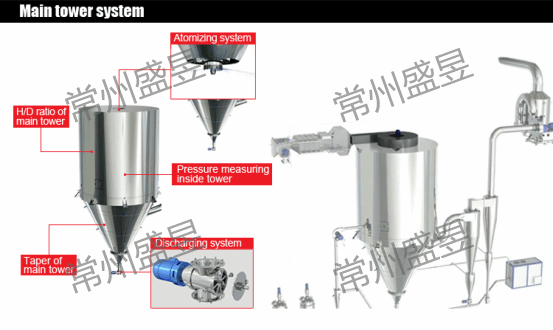

干燥塔:

-

干燥塔体采用不锈钢材质,内壁光滑,减少物料粘附。塔体呈圆柱形,高度和直径根据生产能力和工艺要求进行设计。干燥塔内部设有特殊的热风分配器,能够将热空气均匀地分布在塔内,使雾化后的液滴与热空气充分接触,提高干燥效率和产品质量。

-

热风系统:

-

空气过滤器:采用多级空气过滤装置,包括初效过滤器、中效过滤器和高效过滤器,确保进入干燥塔的空气洁净度符合要求,防止对维生素 E 产品造成污染。

-

加热器:可选用蒸汽加热器、电加热器或燃气加热器等,将过滤后的空气加热到设定的温度。加热器的加热功率和温度控制精度应根据维生素 E 的干燥要求进行选择和设计,以确保热空气温度的稳定性和准确性。

-

鼓风机:为热空气的循环提供动力,确保热空气在干燥塔内的流速和流量符合工艺要求。鼓风机采用耐高温、耐腐蚀的材料制造,具有良好的性能和可靠性。

-

收料系统

-

旋风分离器:利用离心力将干燥后的维生素 E 粉末与热空气分离。旋风分离器的设计符合空气动力学原理,具有分离效率高、阻力小等优点。分离后的维生素 E 粉末落入集料器中,而热空气则继续循环或排出。

-

布袋除尘器:在旋风分离器之后设置布袋除尘器,进一步收集细小的粉末颗粒,确保尾气排放符合环保标准。布袋除尘器的布袋选用耐高温、耐腐蚀、过滤精度高的材质,能够有效地收集维生素 E 粉末,同时保证尾气的清洁排放。

-

集料器:用于收集从旋风分离器和布袋除尘器下来的维生素 E 粉末。集料器采用密封设计,防止产品吸湿和受到污染。集料器下方设有出料口,可通过阀门控制出料速度和量。

四、新款维生素E离心喷雾干燥机干燥工艺参数

-

进料浓度:维生素 E 溶液的进料浓度一般在 10% - 30% 之间,具体浓度应根据溶液的性质、溶剂种类以及干燥要求进行调整。较高的进料浓度可能导致雾化效果不佳和干燥不充分,而较低的进料浓度则会增加能源消耗和生产成本。

-

雾化器转速:雾化器转速通常在 15000 - 22000 转 / 分钟之间。转速的选择取决于进料速度、溶液浓度以及期望的液滴大小。较高的转速会产生更小的液滴,有利于提高干燥效率,但同时也会增加设备的能耗和磨损。

-

干燥温度:

-

进风温度:进风温度一般控制在 120℃ - 180℃之间。由于维生素 E 对热敏感,过高的进风温度可能导致维生素 E 活性降低或分解,因此需要根据具体情况 控制进风温度。

-

出风温度:出风温度通常在 60℃ - 90℃之间。出风温度反映了干燥过程的完成程度,通过监测出风温度,可以及时调整干燥工艺参数,确保产品质量。

-

风量与风速:根据干燥塔的尺寸和生产能力,合理调整风量和风速。一般来说,鼓风机提供的风量应确保热空气在干燥塔内的流速均匀,风速不宜过大,以免对物料造成过度冲击和损失。风量和风速的调整需要综合考虑干燥效率、产品质量和设备能耗等因素。

五、新款维生素E离心喷雾干燥机干燥过程控制

-

自动化控制系统:新款维生素 E 离心喷雾干燥机配备先进的自动化控制系统,通过 PLC(可编程逻辑控制器)和人机界面实现对设备的全面监控和操作。操作人员可以在人机界面上方便地设置和调整工艺参数,如进料速度、雾化器转速、干燥温度、风量等,并实时查看设备的运行状态和工艺参数变化。

-

温度控制:采用高精度的温度传感器和智能温度控制器,对进风温度和出风温度进行实时监测和 控制。当温度偏离设定值时,温度控制器会自动调整加热器的功率或热空气的流量,以保持温度的稳定。同时,设备还配备了超温保护装置,当温度超过安全阈值时,会自动停机,以保护维生素 E 产品和设备的安全。

-

进料控制:进料泵与自动化控制系统相连,根据干燥塔内的物料干燥情况和工艺要求,自动调整进料速度。通过 控制进料速度,可以确保雾化器始终处于 工作状态,避免因进料过多或过少而导致的干燥不充分或设备故障。同时,当料液储罐中的液位过低时,系统会自动发出报警信号,提醒操作人员及时补充物料。

-

风量控制:鼓风机的转速通过变频器进行调节,从而实现对风量和风速的 控制。在干燥过程中,根据不同的阶段和物料状态,自动调整风量和风速,以达到 的干燥效果。同时,通过监测干燥塔内的压力变化,可以及时发现和解决可能出现的通风不畅等问题。

六、新款维生素E离心喷雾干燥机干燥产品质量控制

-

粒度分布:干燥后的维生素 E 粉末的粒度分布对其溶解性、流动性和生物利用度等性能有重要影响。通过调整雾化器转速、进料浓度和干燥温度等参数,可以有效地控制粉末的粒度分布。一般来说,离心喷雾干燥机可以生产出粒度均匀、细小的粉末产品,其粒度范围通常在 20 - 100 微米之间。

-

含水量:产品的含水量是衡量干燥效果的关键指标之一。通过 控制干燥温度、出风温度和干燥时间等参数,可以将维生素 E 粉末的含水量控制在较低水平(一般低于 3%)。较低的含水量有助于提高产品的稳定性和储存期限,同时避免因水分过高而导致的产品结块或变质。

-

活性与纯度:在干燥过程中,要确保维生素 E 的活性和纯度不受影响。这需要严格控制干燥条件,避免维生素 E 与氧气、水分等因素发生反应。同时,设备的材质和结构设计应符合药品生产的 GMP 要求,防止对产品造成污染和降解。定期对干燥后的产品进行质量检测,包括维生素 E 含量测定、活性检测、杂质分析等,以确保产品质量符合标准。

七、新款维生素E离心喷雾干燥机设备维护与保养

-

定期检查:定期对设备的各个部件进行全面检查,包括进料系统、雾化系统、干燥系统、收料系统和控制系统等。检查内容包括设备的磨损情况、密封性能、电气连接、仪表精度等,发现问题及时处理。例如,定期检查雾化器的转盘和喷头是否磨损,如有磨损应及时更换;检查管道连接处的密封件是否老化或损坏,及时更换以防止泄漏。

-

清洁与消毒:在每次使用后,应对设备进行 的清洁和消毒,以防止物料残留和微生物污染。清洁时,应先将设备内的物料清理干净,然后使用合适的清洁剂和消毒剂对设备内部进行清洗和消毒。对于与维生素 E 溶液直接接触的部件,如料液储罐、进料泵、雾化器、干燥塔等,应特别注意清洁的 性。清洁后,用清水冲洗干净,确保设备内部无清洁剂和消毒剂残留。

-

部件更换:定期更换设备的易损部件,如雾化器的转盘、喷头、密封件、空气过滤器的滤芯、布袋除尘器的布袋等,以确保设备的正常运行和性能稳定。更换部件时,应选择与设备原部件规格和质量相同的产品,并按照正确的方法进行安装和调试。同时,要做好部件更换记录,以便于后续的设备维护和管理。

-

润滑与保养:对设备的传动部件,如电机、减速机、轴承等,定期进行润滑保养,添加合适的润滑油或润滑脂,以减少磨损和延长设备的使用寿命。润滑保养的周期应根据设备的使用频率和运行环境等因素确定,一般来说,每隔一段时间(如 3 - 6 个月)进行一次润滑保养。同时,要注意检查润滑油或润滑脂的质量和液位,及时更换或补充。

-

安全检查:定期对设备的安全装置进行检查,如超温报警装置、压力保护装置、电气接地装置等,确保其正常运行。同时,要对设备的电气系统进行安全检查,防止漏电、短路等安全事故的发生。在设备运行过程中,操作人员应严格遵守操作规程,注意观察设备的运行状态,如发现异常情况应立即停机检查,排除故障后方可继续运行。

总之,新款维生素 E 离心喷雾干燥机通过先进的技术和合理的设计,能够高效、稳定地干燥维生素 E 溶液,生产出高质量的维生素 E 粉末产品。同时,通过严格的工艺控制、质量检测和设备维护保养,可以确保设备的长期可靠运行,为维生素 E 的生产提供有力的保障。